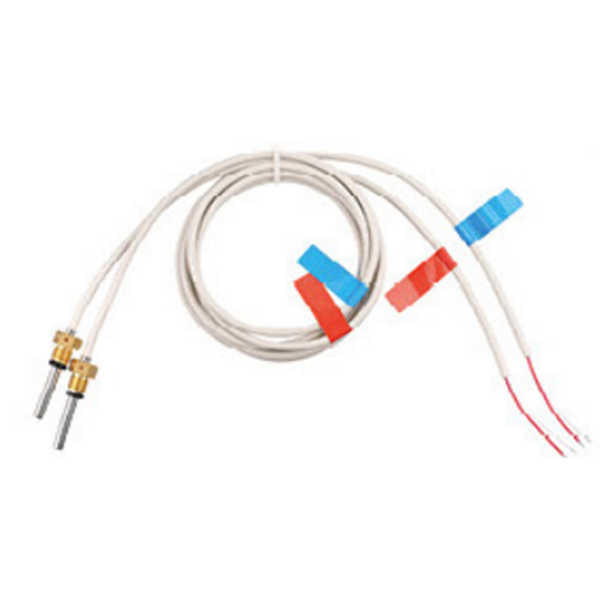

Oem ntc датчик температуры проводной

Выбор проводного датчика температуры для интеграции в продукт (OEM) – задача не из простых. Часто сталкиваешься с тем, что производители концентрируются только на номинальной температуре и точности, упуская важные нюансы, влияющие на долговечность и надежность системы. Причем, недооценка этих нюансов может привести к серьезным проблемам на стадии производства и даже после запуска продукта в серийное производство. Я не скажу, что это редкость, но наблюдал это много раз. Попытаюсь поделиться своим опытом, хотя, конечно, это лишь часть большого пазла.

Что нужно учитывать при выборе проводного датчика температуры для OEM?

Первое, на что стоит обратить внимание, – это тип проводки и ее совместимость с окружающей средой. Многие производители, особенно при производстве для OEM, предлагают датчики с различными типами проводки: обычная многожильная, одножильная, с термостойкой изоляцией, с защитой от влаги и вибрации. Важно четко понимать, где будет использоваться датчик, и выбирать проводку, которая выдержит условия эксплуатации. В противном случае, даже самый точный датчик может выйти из строя из-за поврежденной проводки.

Далее – вопрос точности и стабильности показаний. Не всегда заявленная точность соответствует реальной. Особенно это касается датчиков с широким диапазоном температур. Приходится проводить собственные испытания, чтобы убедиться, что датчик стабильно показывает значения в заданном диапазоне. Мы однажды работали с датчиком, заявленная точность которого была ±0.5°C, а на практике – ±2°C при определенных температурных нагрузках. Это потребовало дополнительных усилий по калибровке и корректировке алгоритмов работы системы.

Не менее важным является материал корпуса и его устойчивость к коррозии, химическим веществам и механическим воздействиям. Если продукт будет использоваться в агрессивной среде, то датчик должен быть изготовлен из материалов, устойчивых к воздействию этих веществ. Например, при производстве оборудования для химической промышленности, необходимо использовать датчики с корпусом из нержавеющей стали или с защитным покрытием.

Проблемы с подключением и калибровкой

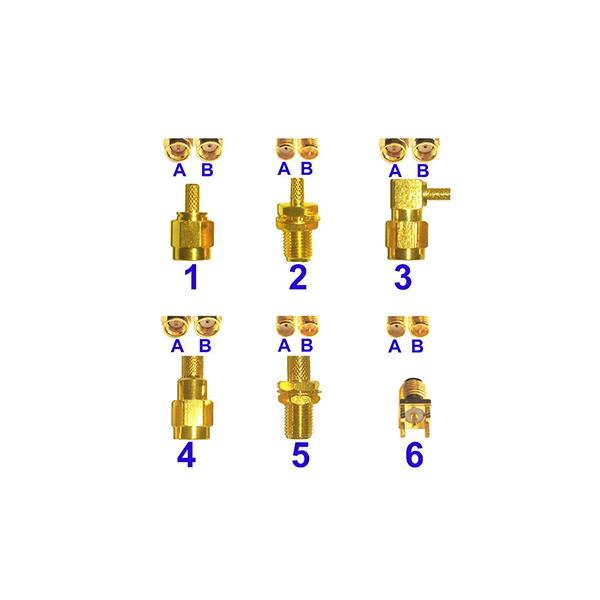

Зачастую проблема не в самом датчике, а в его подключении и калибровке. Неправильное подключение может привести к искажению показаний или даже к повреждению датчика. Кроме того, необходимо учитывать влияние внешних факторов, таких как температура проводки и длина проводки, на точность показаний. Это требует проведения тщательной калибровки датчика в условиях, максимально приближенных к реальным условиям эксплуатации.

Калибровка - это не просто перенос заводских настроек. Это процесс адаптации датчика к конкретной системе, учитывающий все особенности ее работы. Приходилось сталкиваться с ситуациями, когда датчик, калиброванный по одному алгоритму, выдавал совершенно неверные показания при использовании в другой системе. Это требовало повторной калибровки с учетом новых параметров.

Пример из практики: датчики для холодильного оборудования

Недавно мы работали над интеграцией датчиков температуры для холодильного оборудования. Требования были специфические: высокая точность, устойчивость к перепадам температур, длительный срок службы. Было несколько вариантов датчиков, но в итоге мы остановились на датчиках с термопреобразующим элементом, в частности, на проводных датчиках температуры NTC, произведенных компанией Chengdu Beyondoor Technology Co., Ltd. (https://www.beyondoor.ru). Они показали себя неплохо при тестировании.

При выборе NTC датчиков особенно важно обратить внимание на их температурный коэффициент (β). От него зависит, насколько сильно меняется сопротивление датчика с изменением температуры. Чем меньше β, тем выше точность. Но важно помнить, что β может меняться в зависимости от температуры и времени эксплуатации. Поэтому, необходима проверка на стабильность β в рабочем диапазоне.

Еще одна проблема, с которой мы столкнулись, – это влияние электромагнитных помех. В холодильном оборудовании всегда присутствует большое количество электромагнитных помех, которые могут искажать показания датчика. Для борьбы с этими помехами мы использовали экранированные провода и фильтры.

Ошибки при использовании проводных датчиков температуры

Частое явление – неверный расчет длины проводки. Длина проводки значительно влияет на показания датчика, особенно при использовании датчиков с высоким сопротивлением. Неправильный расчет длины проводки может привести к значительной погрешности измерений.

Другая распространенная ошибка – неправильный выбор резистора для создания делителя напряжения. Резистор должен иметь подходящую мощность и точность, чтобы не искажать показания датчика. Неправильный выбор резистора может привести к неточным измерениям или даже к повреждению датчика.

И, конечно, нельзя забывать о правильной установке датчика. Датчик должен быть установлен в месте, где он будет подвергаться воздействию температуры, которую необходимо измерять. Неправильная установка может привести к неверным показаниям или к повреждению датчика.

Заключение

Таким образом, выбор и использование проводных датчиков температуры для OEM – это комплексная задача, требующая учета множества факторов. Важно не только выбирать датчик с подходящими характеристиками, но и правильно его подключить, откалибровать и установить. Опыт показывает, что недооценка этих нюансов может привести к серьезным проблемам. Надеюсь, мой рассказ был полезен.

Соответствующая продукция

Соответствующая продукция