Oem gps диэлектрическая антенна

Эта статья посвящена практическим аспектам работы с диэлектрическими антеннами для GPS-систем, производимыми по заказу (ОЕМ). Часто в этой области происходит путаница, особенно в отношении выбора материалов и оптимизации характеристик. Многие считают, что все диэлектрики одинаковы, но это далеко не так. Мы постараемся разобраться в нюансах, опираясь на наш опыт работы и, возможно, поделимся некоторыми историями из практики, включая не самые удачные.

Что такое диэлектрическая антенна и почему она важна?

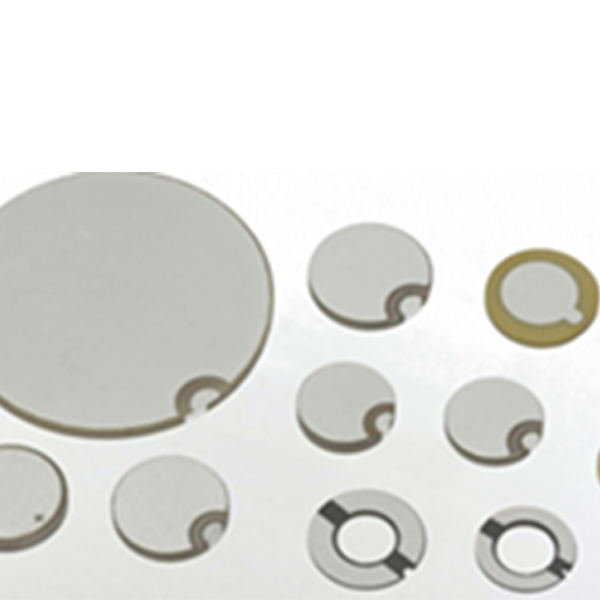

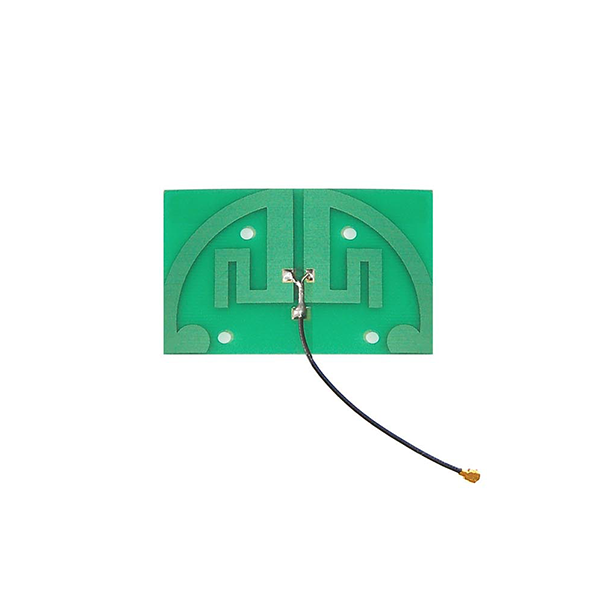

Для начала, давайте определимся, что такое диэлектрическая антенна. В отличие от металлических антенн, диэлектрические используют диэлектрические материалы для формирования излучающей поверхности. Это, как правило, позволяет добиться более компактных размеров, лучшей защиты от внешних помех и, в некоторых случаях, более широкой полосы пропускания. В контексте GPS, важна именно компактность, особенно при интеграции в различные устройства – от автомобильных навигационных систем до портативных трекеров.

Почему это важно? Во-первых, диэлектрические антенны обладают большей гибкостью в плане дизайна. Во-вторых, они более устойчивы к коррозии и внешним воздействиям по сравнению с металлическими. И, наконец, они могут быть оптимизированы для работы в заданном диапазоне частот, что критично для точной работы GPS-приемника. Эффективность антенны напрямую влияет на качество сигнала, время поиска спутников и точность определения местоположения. Поэтому выбор подходящей антенны – это не просто технический выбор, это вопрос функциональности и надежности конечного продукта.

Выбор диэлектрического материала: химия и физика на передовой

Один из ключевых факторов при выборе диэлектрической антенны – это, безусловно, материал. Здесь нет универсального решения. Влияет множество параметров: диэлектрическая проницаемость, тангенс угла потерь, температурная стабильность, механическая прочность и, конечно же, стоимость. Например, эпоксидные смолы часто используются благодаря их хорошим механическим свойствам и простоте обработки, но они могут иметь ограничения в температурном диапазоне. Более продвинутые материалы, такие как полиимиды или PTFE (тефлон), предлагают лучшую термостойкость и диэлектрические характеристики, но стоят значительно дороже. Особо следует учитывать влияние влажности, особенно если антенна будет использоваться в условиях повышенной влажности.

Мы однажды потратили немало времени на выбор материала для антенны, предназначенной для использования в морских условиях. Изначально мы ориентировались на эпоксидную смолу, но после испытаний на долговечность выяснилось, что она быстро разрушается под воздействием соленой воды. В итоге мы перешли на полипропилен с добавлением специальных стабилизаторов, что значительно увеличило срок службы антенны. Этот опыт научил нас не экономить на материалах, особенно если речь идет об эксплуатации в сложных условиях.

Производственный процесс: от проекта до готового изделия

Процесс изготовления диэлектрической антенны по ОЕМ обычно включает несколько этапов: проектирование (3D-моделирование, расчет характеристик), изготовление пресс-форм, формование, шлифовку, покрытие и тестирование. Важно, чтобы на каждом этапе соблюдался строгий контроль качества. Например, при формовании диэлектрического материала необходимо обеспечить равномерное распределение давления и температуры, чтобы избежать дефектов и сохранить заданные характеристики. Покрытие антенны защитным слоем (например, лаком или эпоксидной смолой) также играет важную роль в обеспечении долговечности и устойчивости к внешним воздействиям.

В нашей компании мы используем современное оборудование для формования и покрытия антенн, а также проводим комплексное тестирование готовых изделий. Мы применяем различные методы измерения, включая векторный анализатор цепей, антенный резонатор и тестер влагостойкости. Это позволяет нам гарантировать, что антенна соответствует всем требованиям заказчика и работает стабильно в заданном диапазоне частот. Особое внимание уделяем контролю размеров и геометрии антенны, так как даже небольшие отклонения могут негативно повлиять на ее характеристики.

Проблемы и решения: типичные ошибки и их предотвращение

В процессе работы с диэлектрическими антеннами часто возникают различные проблемы. Одна из распространенных – это проблемы с соответствием расчетных и фактических характеристик. Это может быть связано с неточностями в расчетах, некачественными материалами или ошибками при изготовлении. Для решения этой проблемы необходимо тщательно проверять все этапы производства и проводить регулярные испытания готовых изделий.

Еще одна проблема – это влияние внешних факторов, таких как температура и влажность, на характеристики антенны. Диэлектрические материалы подвержены термическому расширению и изменению диэлектрической проницаемости, что может привести к отклонениям от заданных параметров. Для минимизации этого влияния необходимо использовать материалы с низкой температурной зависимостью и применять специальные покрытия для защиты от влаги. В некоторых случаях может потребоваться компенсация температурных изменений путем введения компенсационных элементов в конструкцию антенны.

Перспективы развития и новые тренды

Развитие технологий в области диэлектрических антенн не стоит на месте. Сейчас активно разрабатываются новые материалы с улучшенными характеристиками, такие как наноматериалы и композиты. Также наблюдается тенденция к использованию 3D-печати для создания сложных геометрических форм антенн. Это позволяет оптимизировать характеристики антенны и уменьшить ее размеры. Кроме того, все больше внимания уделяется интеграции антенн в гибкие и растягивающиеся структуры, что открывает новые возможности для применения в носимой электронике и других областях.

Мы в Chengdu Beyondoor Technology Co., Ltd. постоянно следим за новыми тенденциями в этой области и внедряем передовые технологии в наши производственные процессы. Мы уверены, что в будущем диэлектрические антенны будут играть все более важную роль в развитии беспроводных технологий.

Подводя итог

В заключение хочется отметить, что работа с диэлектрическими антеннами – это сложный и многогранный процесс, требующий глубоких знаний в области материаловедения, электродинамики и производственных технологий. Важно учитывать все факторы, влияющие на характеристики антенны, и тщательно контролировать все этапы производства. Только в этом случае можно гарантировать, что антенна будет соответствовать требованиям заказчика и работать стабильно в заданном диапазоне частот.

Соответствующая продукция

Соответствующая продукция