Oem ультразвуковой элемент для измерения расхода

В последнее время наблюдается повышенный интерес к применению ультразвуковых элементов для измерения расхода. Но часто встречаются неверные представления об их возможностях и ограничениях. Люди склонны думать, что они универсальны и могут решить любую задачу, не учитывая особенности среды и требуемой точности. Реальность, конечно, сложнее. На мой взгляд, успех использования этого типа датчиков напрямую зависит от правильного подбора оборудования и грамотной настройки. Несколько лет работы с подобными решениями показали, что недостаточно просто купить 'ультразвуковой датчик' – нужно понимать, как он работает и в каких условиях он будет наиболее эффективен.

Основные принципы работы и типы ультразвуковых элементов для измерения расхода

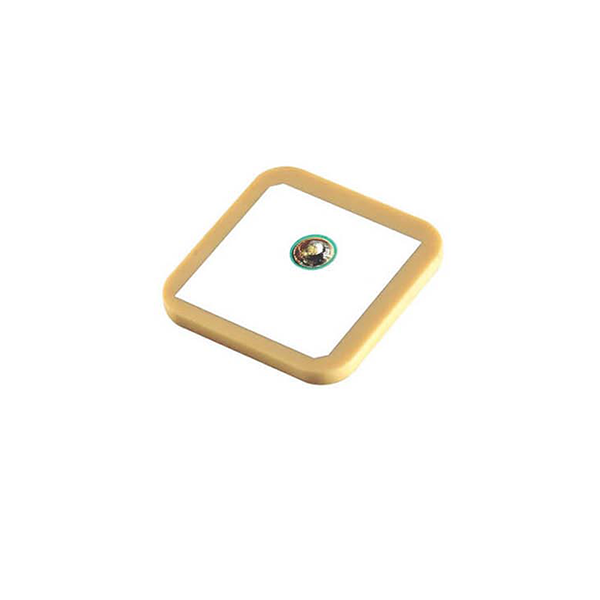

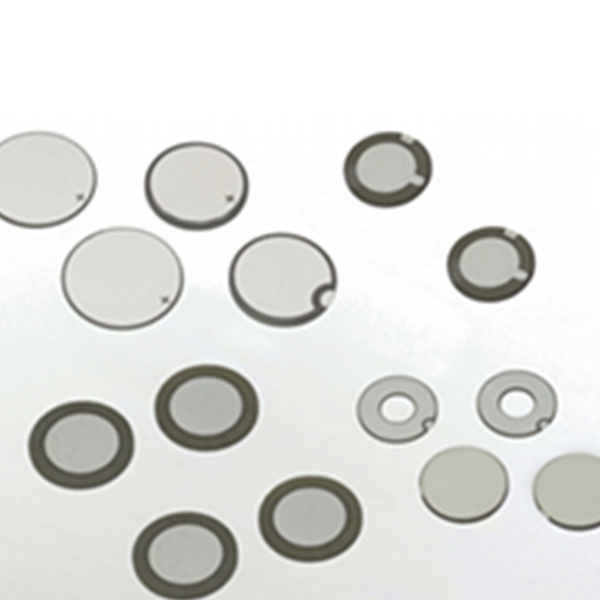

В основе работы таких датчиков лежит эффект Доплера. Ультразвуковая волна направляется в поток жидкости или газа, отражается от частиц, находящихся в потоке, и возвращается обратно к датчику. Изменением частоты отраженной волны определяется скорость движения среды. Существует два основных типа ультразвуковых элементов для измерения расхода: трансдюсеры, излучающие волны под углом к потоку (angle beam transducers) и трансдюсеры, излучающие волны перпендикулярно потоку (normal beam transducers). Выбор типа зависит от конкретных условий: angle beam transducers лучше подходят для сред с большим количеством взвешенных частиц, а normal beam transducers обеспечивают более высокую точность в чистых потоках.

Не стоит забывать про различные частоты. Выбор частоты – это компромисс между разрешающей способностью и глубиной проникновения. Более высокие частоты обеспечивают лучшую точность, но хуже проникают в среду. Низкие частоты, наоборот, проникают глубже, но имеют меньшую разрешающую способность. Это критически важно учитывать при выборе ультразвуковых элементов для измерения расхода для конкретной задачи.

Влияние свойств среды на точность измерений

Точность ультразвуковых элементов для измерения расхода напрямую зависит от свойств среды, в которой они используются. Например, наличие пузырьков газа, твердых частиц или изменения плотности может существенно повлиять на качество измерения. Газовые пузырьки, особенно мелкие, могут рассеивать ультразвуковые волны, приводя к ложным показаниям. Поэтому, перед установкой датчика необходимо тщательно очистить среду от взвешенных частиц и, если возможно, удалить из нее газы. В некоторых случаях используют специальные антискалирующие покрытия на датчике, чтобы минимизировать влияние загрязнений. Мы однажды столкнулись с проблемой измерения расхода воды в системе, содержащей значительное количество ила. Пришлось использовать датчик с более высокой частотой и проводить регулярную очистку датчика, иначе показания были неточными.

Другой важный фактор – температура. Изменение температуры жидкости или газа может привести к изменению ее плотности и скорости, что, в свою очередь, повлияет на показания датчика. Поэтому, рекомендуется проводить калибровку датчика при рабочей температуре. Кроме того, необходимо учитывать возможность температурных перепадов в системе, так как это может привести к отклонениям от калибровки.

Калибровка и настройка ультразвуковых элементов для измерения расхода

Правильная калибровка и настройка ультразвуковых элементов для измерения расхода – это залог точных и надежных измерений. Калибровка заключается в сопоставлении показаний датчика с известными значениями расхода. Настройка включает в себя регулировку чувствительности, компенсацию температуры и давления, а также настройку параметров обработки сигнала. Мы используем специализированное программное обеспечение для калибровки и настройки наших датчиков. Важно регулярно проводить калибровку датчика, особенно если он используется в условиях изменяющихся параметров среды. Мы рекомендуем калибровку не реже одного раза в год.

Некоторые производители предлагают автоматические системы калибровки, которые значительно упрощают процесс. Однако, даже при использовании автоматических систем необходимо следить за правильностью работы оборудования и соблюдать рекомендации производителя. Иногда возникают проблемы с правильной интерпретацией данных, особенно при наличии пульсаций в потоке. В таких случаях требуется дополнительная настройка фильтров и алгоритмов обработки сигнала.

Опыт использования в различных отраслях

Ультразвуковые элементы для измерения расхода успешно применяются в различных отраслях промышленности: нефтегазовой, химической, пищевой, фармацевтической и водоочистной. В нефтегазовой отрасли они используются для измерения расхода нефти и газа в трубопроводах. В химической промышленности – для контроля расхода реагентов и растворителей. В пищевой промышленности – для контроля расхода продуктов питания и напитков. В водоочистной промышленности – для контроля расхода воды и химических реагентов. В Chengdu Beyondoor Technology Co., Ltd. мы успешно реализовали множество проектов по применению ультразвуковых элементов для измерения расхода в различных отраслях. Например, мы разработали систему контроля расхода воды для промышленного предприятия, что позволило снизить потери воды и оптимизировать процесс производства. Еще один интересный проект – установка датчика расхода для измерения расхода сырья на химическом заводе, что позволило повысить точность технологического процесса и снизить затраты на сырье.

Но, конечно, не все всегда проходит гладко. Бывали случаи, когда датчик давал неточные показания из-за неправильной установки или неверной настройки. Или, например, когда в потоке находились слишком большие частицы, которые мешали измерению. В таких случаях приходилось пересматривать конструкцию системы и выбирать другой тип датчика. Главное – не бояться экспериментировать и искать оптимальное решение для конкретной задачи.

Будущее ультразвуковых элементов для измерения расхода

Технологии ультразвуковых элементов для измерения расхода постоянно развиваются. Появляются новые типы датчиков с улучшенными характеристиками: датчики с более высокой точностью, датчики с более широким диапазоном измерений, датчики с возможностью беспроводной передачи данных. Особенно перспективным направлением является разработка датчиков, способных работать в сложных условиях, таких как высокие температуры и давления. Chengdu Beyondoor Technology Co., Ltd. активно участвует в разработке новых технологий в области измерения расхода и стремится предоставлять своим клиентам самые современные и эффективные решения. Мы верим, что в будущем ультразвуковые элементы для измерения расхода станут еще более важным инструментом для контроля и оптимизации технологических процессов.

Соответствующая продукция

Соответствующая продукция