Oem ультразвуковой датчик уровня

Что сразу приходит в голову при поиске датчика уровня – это, конечно, 'подставить' его в емкость и получить показания. Но на деле все гораздо сложнее. Часто заказчики видят в этом простое решение, а потом сталкиваются с проблемами, которые можно было избежать при правильном выборе. Обсудим распространенные ошибки и поделимся опытом.

Особенности применения ультразвуковых датчиков уровня

Ультразвуковые датчики уровня, безусловно, популярны. Их привлекательность – отсутствие механического контакта, что исключает износ и коррозию. Более того, это относительно низкая стоимость по сравнению с другими типами датчиков, например, радарными или емкостными. Но важно понимать, что ультразвуковой датчик уровня не универсален. Он имеет свои ограничения, которые необходимо учитывать при проектировании системы автоматизации.

Первая проблема – это тип жидкости. Ультразвук плохо проходит через вязкие среды, с большим количеством пены или газов. В таких случаях придется искать альтернативные решения. Например, расходомеры или датчики давления. Также стоит учитывать материал емкости. Некоторые материалы, например, полиэтилен, могут создавать эхо, затрудняющее работу датчика. На практике, мы сталкивались с ситуацией, когда датчик на полипропиленовом баке постоянно выдавал неверные показания. Пришлось добавлять демпфирующие материалы, чтобы уменьшить отражения.

Еще один важный момент – температурный режим. Ультразвуковые датчики работают в определенном диапазоне температур. Превышение этого диапазона может привести к сбоям в работе и неверным показаниям. При эксплуатации в условиях экстремальной жары или холода необходимо выбирать датчики с соответствующим температурным диапазоном или предусмотреть систему термокомпенсации.

Выбор частоты и типа датчика: ключевые факторы

Выбор частоты – это не просто случайный выбор. Разные частоты лучше проникают в разные среды. Как правило, для стандартных жидкостей используют частоту 40 кГц. Но если жидкость вязкая или содержит газы, стоит рассмотреть более низкие частоты – 10 кГц или даже 5 кГц. Однако, с уменьшением частоты снижается дальность действия датчика. Это всегда компромисс, который нужно учитывать.

Также важно обратить внимание на угол излучения. Существуют датчики с узким и широким углом излучения. Узкий угол необходим, если в емкости есть препятствия, которые могут создавать ложные отражения. Широкий угол – для больших емкостей, где требуется охватить большую площадь. Например, для больших резервуаров с водой часто используют датчики с широким углом излучения.

В Chengdu Beyondoor Technology Co., Ltd. мы рекомендуем проводить тестовые измерения в реальных условиях эксплуатации, прежде чем принимать окончательное решение о выборе датчика. Это позволит убедиться в том, что датчик соответствует требованиям проекта и не выдает ложных показаний.

Проблемы с калибровкой и настройкой

Многие недооценивают важность правильной калибровки и настройки датчика уровня. Даже самый дорогой датчик может работать некорректно, если он не откалиброван в соответствии с конкретными условиями эксплуатации. Калибровка включает в себя настройку чувствительности датчика, компенсацию влияния температуры и давления, а также настройку параметров обработки сигнала.

Часто возникают проблемы с настройкой длины волны. Это связано с тем, что ультразвук распространяется с разной скоростью в разных средах. Неправильная настройка длины волны может привести к неверным показаниям уровня. Именно поэтому важно использовать калибровочные жидкости, максимально приближенные по своим свойствам к рабочей жидкости.

Мы рекомендуем использовать специализированное программное обеспечение для настройки и калибровки датчиков уровня. Такое программное обеспечение позволяет автоматизировать процесс калибровки и повысить точность показаний. Например, у нас часто используют системы на базе PLC, позволяющие не только считывать данные с датчика, но и автоматизировать процесс управления технологическим процессом, основываясь на полученных показаниях уровня.

Практический кейс: контроль уровня масла в резервуаре

Недавно мы работали над проектом контроля уровня масла в резервуаре для нефтеперерабатывающего завода. Требования к точности были очень высокими. Мы выбрали ультразвуковой датчик уровня с частотой 40 кГц и узким углом излучения. Перед установкой датчик был тщательно откалиброван в соответствии со свойствами масла. Также была предустановлена система компенсации температуры и давления.

В процессе эксплуатации датчик показал отличные результаты. Он обеспечивал точный и надежный контроль уровня масла, что позволило оптимизировать технологический процесс и снизить риски аварийных ситуаций. Важно было предусмотреть резервный датчик, на случай выхода из строя основного. И это не редкость. Непрерывный мониторинг работы критически важных систем требует продуманного подхода к резервированию.

Если говорить о конкретных деталях реализации, мы использовали датчик компании Siemens. Он хорошо зарекомендовал себя в промышленных условиях и обладает высокой надежностью. Однако, выбор производителя – это отдельный вопрос, который зависит от бюджета и требований проекта. На нашем сайте https://www.beyondoor.ru вы можете найти подробное описание нашей работы и список реализованных проектов.

Распространенные ошибки при установке и эксплуатации

Одна из самых распространенных ошибок – неправильная установка датчика. Важно правильно расположить датчик на емкости, чтобы избежать ложных отражений и обеспечить оптимальное покрытие. Также необходимо убедиться в том, что датчик надежно зафиксирован и не подвержен вибрациям.

Еще одна ошибка – недостаточное обслуживание датчика. Регулярно необходимо проверять состояние датчика, очищать его от загрязнений и проводить калибровку. Игнорирование этих процедур может привести к ухудшению работы датчика и необходимости его замены.

В Chengdu Beyondoor Technology Co., Ltd. мы предлагаем услуги по установке, настройке и обслуживанию датчиков уровня. Мы также проводим обучение персонала заказчика, чтобы они могли правильно эксплуатировать датчики. Не забывайте про важность регулярных проверок и своевременного обслуживания. Это позволит продлить срок службы датчика и избежать дорогостоящих ремонтов.

Надеюсь, этот небольшой обзор поможет вам избежать распространенных ошибок при выборе и использовании ультразвукового датчика уровня. Помните, что правильный выбор и настройка датчика – это залог надежной и эффективной работы системы автоматизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

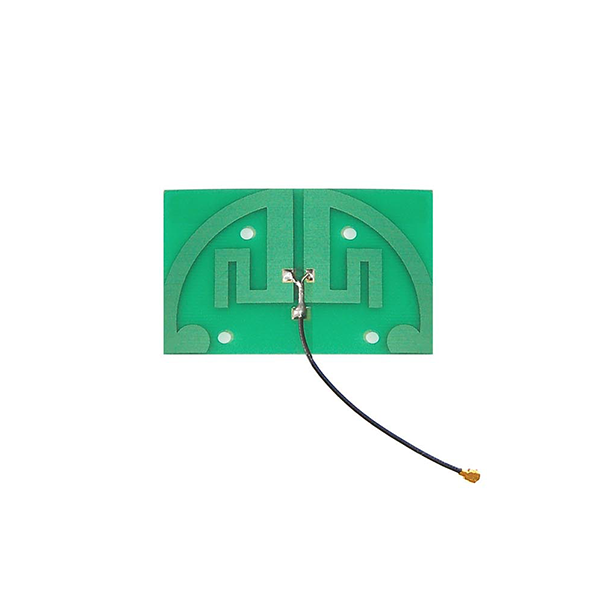

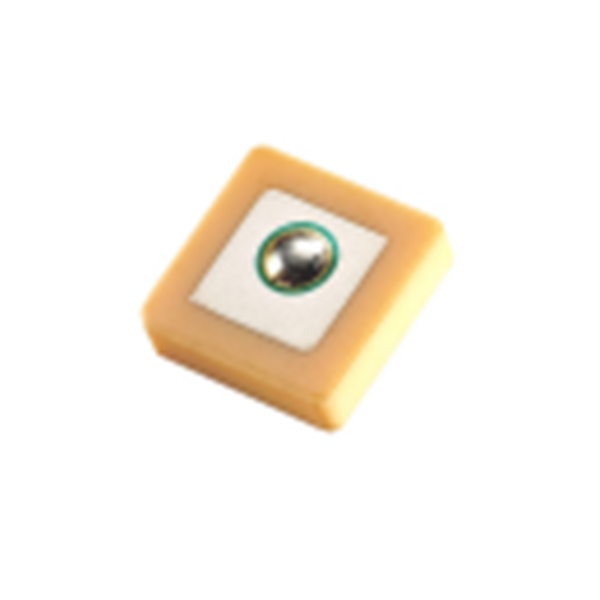

Связанный поиск- Оптом gps/gsm-антенна

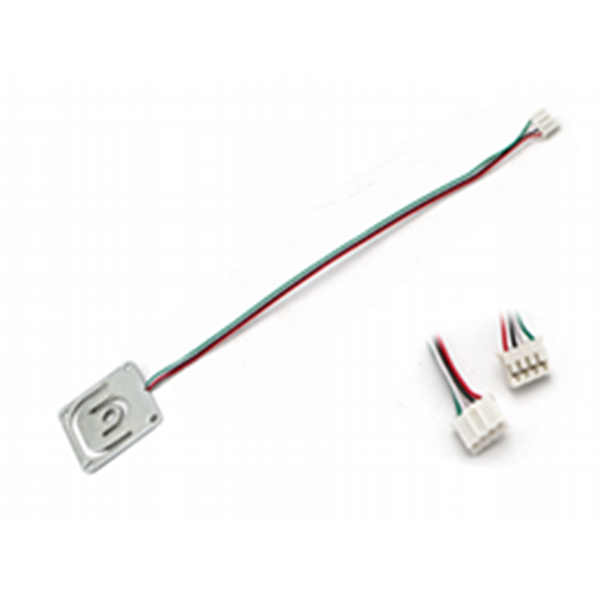

- Китай тензодатчик для взвешивания

- Oem датчик температуры kty

- Оптом резиновая антенна gsm

- Оптом gsm-антенна

- Самый лучший пьезокомпоненты для ультразвукового массажа

- Китай gsm-антенна

- Oem датчик температуры кондиционера

- Известный встроенный ультразвуковой преобразователь расхода

- Дешево 4g wifi роутер антенна