Oem соединение ультразвуковых преобразователей

Все часто начинают с идеи – просто соединить пьезоэлемент с корпусом, и готово! Но на практике, как правило, все оказывается куда сложнее. Часто встречаю ситуации, когда производители сталкиваются с неожиданными проблемами при создании надежных и долговечных **соединений ультразвуковых преобразователей**. Это не просто механическое соединение, это комплексная задача, требующая учета множества факторов: материала преобразователя, материала корпуса, необходимой точности позиционирования, а также характеристик рабочей среды. И, честно говоря, первое время меня тоже в это все влекло наивно, думал, что дело только в клею… Опыт показал, что это далеко не так.

Проблема адгезии и выбора клея

Самая распространенная проблема – это проблема адгезии. Пьезоэлектрические элементы обычно имеют очень низкую адгезионную способность, особенно при использовании стандартных клеев. Причина в том, что поверхность пьезоэлемента часто очень гладкая и 'чистая', а поверхность корпуса – может иметь различные покрытия или быть загрязнена. И даже если поверхность тщательно подготовлена, сложно подобрать клей, который одновременно обладал бы достаточной прочностью, гибкостью и устойчивостью к вибрациям и температурным перепадам. Мы в Chengdu Beyondoor Technology Co., Ltd. в свое время много экспериментировали с эпоксидными смолами, силиконами и акриловыми клеями. Эпоксидные, конечно, дают хорошую прочность, но при вибрациях склонны к растрескиванию. Силиконы достаточно гибкие, но их прочность не всегда достаточна для ответственных применений. В итоге, для некоторых наших проектов, где требуется высокая точность и долговечность, мы начали использовать специальные полимерные компаунды, разработанные для работы с пьезоэлементами. Эти компаунды обычно содержат добавки, которые улучшают адгезию и снижают напряжение в месте соединения.

Также важно учитывать термические расширения материалов. Если материалы преобразователя и корпуса имеют разные коэффициенты теплового расширения, то при изменении температуры в месте соединения будет возникать напряжение, что может привести к разрушению. Поэтому необходимо тщательно подбирать материалы и учитывать их характеристики при проектировании.

Механическое крепление: альтернативные подходы

Не всегда можно полагаться только на адгезию. Иногда требуется комбинировать адгезивные и механические крепления. Например, можно использовать специальные зажимы, штифты или резьбовые соединения, которые обеспечивают дополнительную фиксацию. Но здесь возникает другой вопрос – как избежать механического повреждения пьезоэлемента? Например, неправильно подобранный зажим может привести к микротрещинам в кристалле, что значительно снизит его эффективность.

Мы однажды столкнулись с проблемой при изготовлении ультразвуковых датчиков для медицинского оборудования. Требовалась высокая точность позиционирования преобразователя, а также его устойчивость к механическим воздействиям. В итоге, мы разработали специальный механизм крепления, который позволял точно позиционировать преобразователь и при этом не оказывал на него избыточное давление. Он включал в себя несколько опорных точек, которые распределяли нагрузку равномерно. Это решение позволило нам значительно повысить надежность датчиков.

Влияние материала корпуса и его обработки

Выбор материала корпуса – еще один важный фактор. Наиболее часто используются металлы (алюминий, нержавеющая сталь) и различные полимеры. Металлы обычно обладают высокой прочностью и жесткостью, но могут быть подвержены коррозии и тепловым расширениям. Полимеры легче и менее подвержены коррозии, но могут иметь меньшую прочность.

Качество обработки поверхности корпуса также играет важную роль. Поверхность должна быть гладкой и без дефектов, чтобы обеспечить хорошую адгезию. Часто используется шлифовка, полировка или нанесение специального покрытия. Например, для повышения адгезии к полимерным корпусам можно использовать предварительную обработку поверхности с помощью плазмы или химической обработки. Это позволяет создать на поверхности корпуса шероховатость, которая улучшает сцепление с клеем.

Проблемы с высокой частотой и вибрацией

При работе с ультразвуковыми преобразователями высокой частоты возникает проблема вибраций. Вибрации могут привести к ослаблению соединения и даже к разрушению пьезоэлемента. Поэтому необходимо использовать материалы и конструкции, которые хорошо гасят вибрации. Например, можно использовать демпфирующие материалы, такие как эластомеры или специальные полимеры. Также можно использовать конструкции с упругими элементами, которые поглощают вибрации. В нашей компании мы применяем различные методы анализа вибраций и используем эти данные для оптимизации конструкций **соединений ультразвуковых преобразователей**.

Еще одна сложность – это обратная связь. Вибрации от преобразователя могут передаваться на корпус и обратно, вызывая резонанс и усиление вибраций. Это может привести к повреждению как преобразователя, так и корпуса. Поэтому важно учитывать этот фактор при проектировании и использовать соответствующие меры для предотвращения резонанса.

Ошибки, которые стоит избегать

Я видел множество ошибок, которые допускают начинающие производители **соединений ультразвуковых преобразователей**. Одна из самых распространенных – это использование слишком большого количества клея. Избыток клея может привести к его растеканию и образованию трещин, что ослабит соединение. Также важно правильно подготовить поверхность перед нанесением клея и соблюдать рекомендованное время отверждения.

Еще одна ошибка – это использование неподходящего инструмента для нанесения клея. Неправильный инструмент может привести к неравномерному распределению клея и образованию воздушных пузырьков. Лучше всего использовать специальный пистолет для клея или автоматизированные системы нанесения клея. И, конечно, не стоит пренебрегать контролем качества – необходимо проводить регулярные испытания соединений на прочность и долговечность.

Заключение

Работа над **соединениями ультразвуковых преобразователей** – это сложная, но интересная задача. Она требует глубокого понимания материалов, процессов и физических явлений. Не существует универсального решения, и для каждого конкретного случая необходимо подбирать индивидуальный подход. Но главное – это не бояться экспериментировать и учиться на своих ошибках. Мы в Chengdu Beyondoor Technology Co., Ltd. постоянно совершенствуем наши технологии и стремимся к созданию наиболее надежных и долговечных соединений.

Если у вас возникают какие-либо вопросы или вам нужна помощь в разработке **соединений ультразвуковых преобразователей**, обращайтесь к нам. Мы всегда рады помочь.

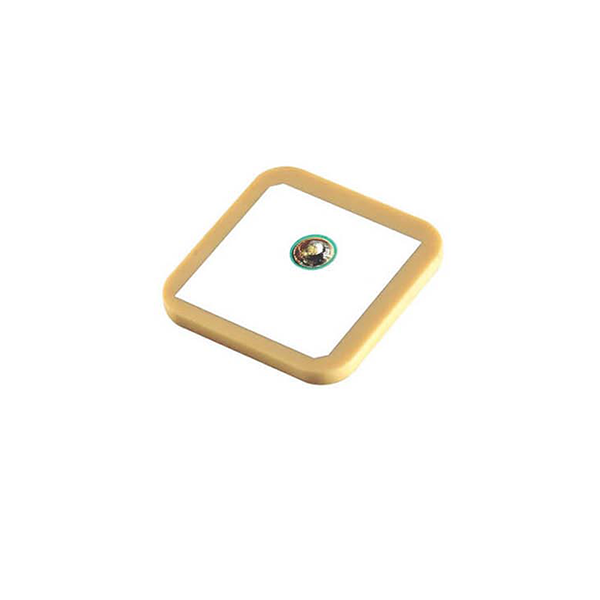

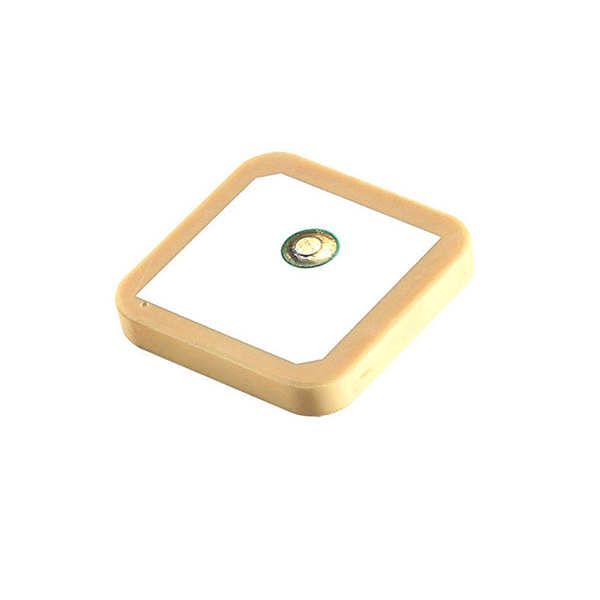

Соответствующая продукция

Соответствующая продукция