Oem разъем

Сейчас часто встречается упоминание об OEM разъемах, особенно в контексте разработки и производства электронных устройств. Многие воспринимают их как простой способ механического соединения, но на практике это гораздо сложнее. Проблемы, возникающие из-за некачественных или неподходящих разъемов, могут привести к серьезным сбоям в работе всей системы, и даже к значительным финансовым потерям. Поэтому, понимание нюансов выбора и применения разъемов – это ключевой момент в нашей работе. Я не скажу, что это тема для любителей, но в нашей сфере это предмет постоянного внимания, особенно когда дело касается производства антенн и датчиков.

Что такое ОЕМ разъем на самом деле?

ОЕМ (Original Equipment Manufacturer) разъем – это, по сути, компонент, поставляемый производителем электронных устройств (как правило, нами, Chengdu Beyondoor Technology Co., Ltd.) сторонним компаниям для интеграции в их конечные продукты. Это не просто 'кусок пластика с контактами'. Это инженерное решение, которое должно соответствовать строгим требованиям по надежности, электромагнитной совместимости (ЭМС), долговечности и, конечно, цене. Мы часто сталкиваемся с ситуацией, когда клиенты экономят на разъемах, и потом страдают от проблем с помехами, высыпаниями и прочими неприятностями. Это как пытаться построить дом из дешевых материалов – рано или поздно он рухнет.

Важно понимать, что спецификации на разъемы могут быть очень разными. Недостаточно просто выбрать 'универсальный' разъем. Нужно учитывать рабочую температуру, виброустойчивость, допустимый ток, требуемую степень защиты от влаги и пыли (IP-рейтинг) и т.д. И это только базовый набор параметров. Например, при разработке антенных систем, критически важны характеристики импеданса и согласования. Мы разрабатывали разъемы для работы в диапазоне частот от нескольких сотен МГц до нескольких ГГц – это требует совершенно иного подхода к проектированию и производству.

Типичные ошибки при выборе и применении разъемов

За годы работы мы видели множество ошибок. Одна из самых распространенных – это неправильный выбор типа разъема. Клиент хочет, чтобы разъем просто 'подходил', но не задумывается о том, какие требования к нему предъявляются. Например, для серийного производства, где требуется высокая надежность и минимальное время на сборку, лучше использовать разъемы с кабелем-корпусом или с резьбовым соединением. Для прототипирования можно использовать разъемы с штырьками или с клеммами.

Еще одна распространенная проблема – это недостаточная защита от внешних факторов. Многие разъемы, которые продаются на рынке, не имеют достаточной защиты от влаги, пыли и вибраций. Это может привести к выходу разъема из строя и к сбоям в работе всей системы. Поэтому, особенно для устройств, которые используются в полевых условиях, необходимо выбирать разъемы с высоким IP-рейтингом. Мы часто рекомендуем использовать разъемы с герметичными уплотнениями, а также добавлять дополнительные защитные элементы в конструкцию устройства.

Проблема с совместимостью

Иногда, даже если формально разъем подходит, возникают проблемы с совместимостью. Это может быть связано с небольшими различиями в геометрии контактов, с плохой проводимостью или с деформацией контактов при сборке. В таких случаях, необходимо проводить дополнительные испытания и оптимизацию конструкции. Мы использовали 3D-сканирование для анализа геометрии разъемов и выявления проблемных мест.

Мы не раз сталкивались с ситуациями, когда разъемы, купленные у разных поставщиков, оказались несовместимыми. Это связано с тем, что производители используют разные стандарты и технологии. Поэтому, важно заранее уточнять все детали и проводить предварительные испытания перед началом производства.

Наш опыт и решения

Chengdu Beyondoor Technology Co., Ltd. имеет большой опыт в разработке и производстве разъемов для различных отраслей промышленности. Мы предлагаем широкий ассортимент разъемов, которые соответствуют самым строгим требованиям по надежности, электромагнитной совместимости и долговечности. Мы также предоставляем услуги по проектированию и разработке разъемов по индивидуальным требованиям.

Один из наших клиентов, производитель промышленного оборудования, столкнулся с проблемой высокой вибрации в своих устройствах. Это приводило к высыпанию контактов разъемов и к сбоям в работе оборудования. Мы разработали специальный разъем с усиленными контактами и с виброизоляцией. После внедрения этого разъема, проблема была решена, и надежность оборудования значительно возросла. Мы использовали для этого комбинацию различных материалов и технологий, чтобы добиться оптимальных характеристик.

Замеры и анализ проводимости

Кроме того, у нас есть оборудование для проведения тестов проводимости и сопротивления контактов в разъемах. Это критически важно для обеспечения надежного соединения и предотвращения проблем с помехами. Часто мы сталкиваемся с тем, что производители не учитывают влияние окисления контактов и не применяют соответствующие методы защиты. Простой осмотр разъема не всегда позволяет выявить такие проблемы. Наш подход – это комплексный анализ, включающий в себя визуальный осмотр, измерения проводимости и испытания на вибрацию и ЭМС.

Перспективы развития

С развитием технологий, требования к разъемам становятся все более высокими. Сейчас активно разрабатываются разъемы для работы в диапазоне частот 5G и выше. Эти разъемы должны обладать очень высокой частотной характеристикой и минимальными потерями. Мы участвуем в разработке таких разъемов и используем самые современные технологии и материалы.

Также, все больше внимания уделяется экологичности и устойчивости. Мы стремимся использовать в производстве разъемов экологически чистые материалы и минимизировать негативное воздействие на окружающую среду. Мы верим, что качественные и надежные разъемы – это залог успеха любого электронного устройства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешево 4g wifi роутер антенна

- Самый лучший антенна gsm wifi

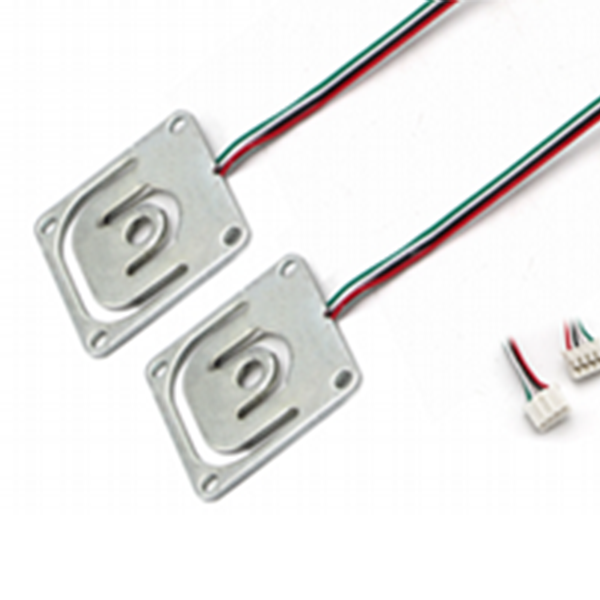

- Oem подключение датчика температуры ntc

- Китай антенна lte wifi

- Китай gsm 4g антенна sma

- Дешево датчик наружной температуры

- Oem микродатчик для взвешивания

- Китай глонасс диэлектрическая антенна

- Дешево gps активная антенна

- Oem ультразвуковые акустические преобразователи