Трансмиттер давления воздушного компрессора

Все мы знаем, что датчик давления воздушного компрессора – это важный элемент системы, контролирующий и регулирующий давление воздуха. Но часто при выборе или замене этого компонента уделяют внимание только номинальному диапазону и точности. А ведь от правильного подбора зависит не только надежность работы компрессора, но и безопасность всего технологического процесса. Сегодня хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, помогут избежать распространенных ошибок.

Что такое давление в компрессоре, и почему оно так важно?

Давление воздуха в компрессоре – это не просто число. Это ключевой параметр, определяющий эффективность работы всей системы. Слишком низкое давление приводит к недостаточной производительности оборудования, а слишком высокое – к повышенной нагрузке на двигатель, преждевременному износу деталей и, в худшем случае, к аварийной остановке. Важно понимать, что давление воздушного компрессора должно соответствовать требованиям конкретного технологического процесса, который он обеспечивает. Например, в пневмоинструменте требуется одно давление, а для работы станков с ЧПУ – совершенно другое.

Часто сталкиваюсь с ситуацией, когда заменяют старый датчик на новый, просто потому, что он устарел. Но при этом не проверяют соответствие его характеристик новым параметрам работы компрессора. Это, мягко говоря, недальновидно. Недавний случай на одном из наших объектов в нефтеперерабатывающей отрасли наглядно продемонстрировал, как это может обернуться серьезными проблемами. Замена датчика давления в компрессоре, работающем в условиях повышенной вибрации и перепадов температуры, на дешёвый аналог привела к частым сбоям в работе системы, а также к повреждению самого компрессора. Позже выяснилось, что старый датчик, хоть и был уже изношен, все же справлялся с этими условиями лучше.

Типы датчиков давления и их особенности

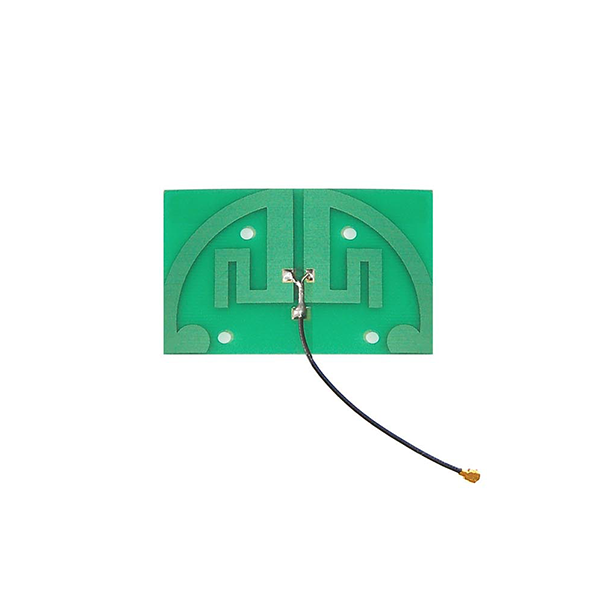

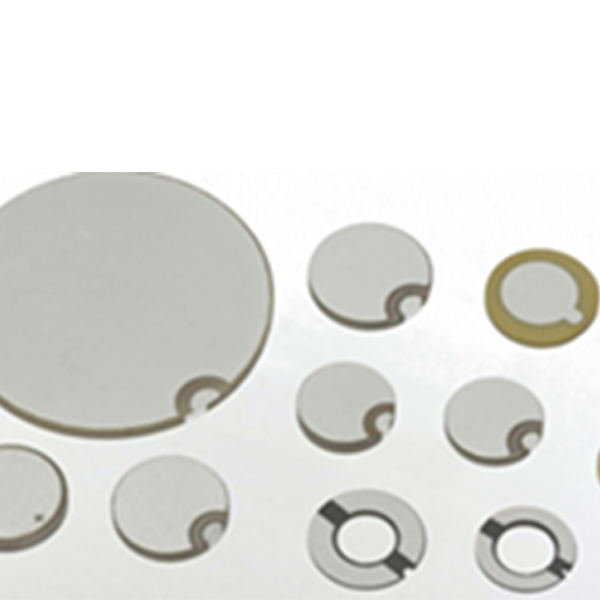

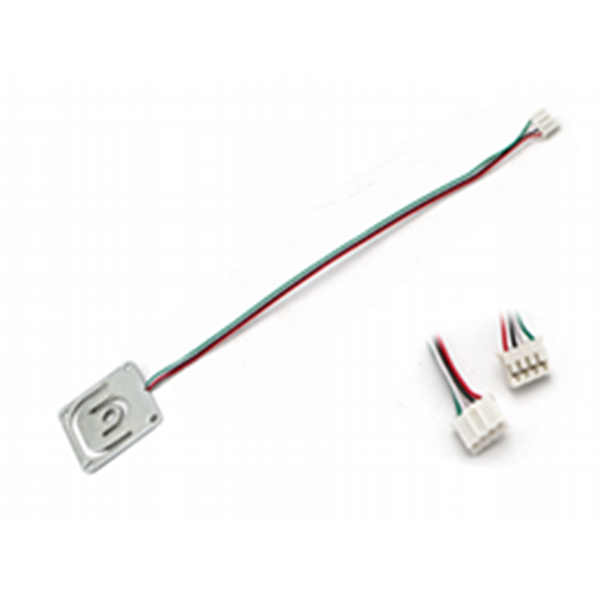

Существует несколько основных типов датчиков давления воздушного компрессора: мембранные, сильфонные, пьезоэлектрические и электронные. Каждый из них имеет свои преимущества и недостатки. Мембранные датчики – самые простые и надежные, но имеют ограниченный диапазон измерений. Сильфонные датчики более чувствительны и могут использоваться для измерения малых давлений, но более подвержены коррозии. Пьезоэлектрические датчики обеспечивают высокую точность и быстродействие, но требуют периодической калибровки. Электронные датчики – самые современные и дорогие, но обладают широким функционалом, включая возможность передачи данных по протоколам промышленной автоматизации. Выбор типа датчика зависит от конкретных требований приложения и условий эксплуатации.

Проблемы при установке и калибровке

Неправильная установка и калибровка датчика давления – это одна из самых распространенных причин неисправностей. Необходимо учитывать направление потока воздуха, а также возможные вибрации и удары. Очень часто забывают о необходимости использования специальных уплотнительных материалов, что приводит к утечкам воздуха и снижению точности измерений. Кроме того, калибровка датчика должна проводиться с использованием сертифицированного эталонного оборудования. В нашем опыте нередко встречаются случаи, когда датчики устанавливаются неправильно, а затем не откалиброваны, что приводит к ошибочным показаниям и, как следствие, к неправильному управлению процессом.

Важность правильного монтажа и пуско-наладки

Правильный монтаж датчика давления воздушного компрессора – это не только физическое крепление, но и обеспечение герметичности соединений, правильное направление потока воздуха, а также защита от внешних воздействий. Необходимо учитывать, что при установке датчика необходимо обеспечить его термостойкость и защиту от влаги. Неправильный монтаж может привести к преждевременному выходу датчика из строя и к снижению точности измерений. Chengdu Beyondoor Technology Co., Ltd. предлагает комплексные услуги по монтажу и пуско-наладке систем контроля давления, что позволяет избежать многих проблем.

Реальные примеры из практики

Недавно мы работали с предприятием, производящим медицинское оборудование. Они испытывали проблемы с нестабильным давлением воздуха в пневматических системах. После диагностики выяснилось, что проблема была в некачественном датчике давления, который не соответствовал требованиям точности и стабильности. После замены датчика на новый, сертифицированный и откалиброванный, проблема была решена. Это хороший пример того, как важно не экономить на качественных компонентах.

Еще один случай – работа на химическом заводе. Там датчик давления в компрессоре часто выходил из строя из-за воздействия агрессивной среды. Для решения этой проблемы мы установили датчик с защитным корпусом из нержавеющей стали и специальным покрытием, устойчивым к коррозии. Это позволило значительно увеличить срок службы датчика и снизить затраты на его замену.

Влияние условий эксплуатации на долговечность датчиков

Условия эксплуатации компрессора оказывают значительное влияние на долговечность датчика давления. Высокая температура, вибрация, влажность и наличие агрессивных веществ могут привести к его преждевременному выходу из строя. Поэтому при выборе датчика необходимо учитывать условия, в которых он будет эксплуатироваться. Например, для компрессоров, работающих в условиях высоких температур, необходимо использовать датчики с термостойким корпусом. Для компрессоров, работающих во влажной среде, необходимо использовать датчики с повышенной степенью защиты от влаги.

Заключение

Таким образом, датчик давления воздушного компрессора – это не просто компонент, а важный элемент системы, от правильного подбора и установки которого зависит надежность и безопасность всего технологического процесса. Не стоит экономить на качестве, а также забывать о необходимости регулярной калибровки и обслуживания. Chengdu Beyondoor Technology Co., Ltd. готова предложить широкий спектр датчиков давления и комплексные услуги по их монтажу и пуско-наладке.

Полезные ресурсы

Для получения дополнительной информации о датчиках давления воздушного компрессора, рекомендую посетить наш сайт: https://www.beyondoor.ru. Там вы найдете подробное описание различных типов датчиков, а также информацию о наших услугах.

Соответствующая продукция

Соответствующая продукция