Трансмиттер давления

Трансмиттер давления… часто воспринимается как простая 'шкала', только выдающая цифры. Но на самом деле, это гораздо сложнее. Именно от точности, стабильности и надежности этого устройства зависит работа целого технологического процесса. Помню, в начале карьеры, мы столкнулись с проблемой, когда кажущийся 'хорошим' датчик давления внезапно начал давать сбои. Выяснилось, что дело было не в самом датчике, а в его неправильной калибровке и несовместимости с системой управления. Этот опыт научил меня не недооценивать важность комплексного подхода к выбору и внедрению таких устройств.

Почему выбор правильного датчика давления – это не просто математика?

Многие инженеры сосредотачиваются на технических характеристиках – диапазоне давления, точности, типу выходного сигнала. Это, конечно, важно, но часто забывают о других факторах, влияющих на реальную эффективность. Например, условия эксплуатации. Температура, вибрация, влажность – все это может негативно сказываться на работе датчика. Кроме того, нужно учитывать тип измеряемой среды – агрессивные химические вещества, взрывоопасные газы и т.д. Неправильный выбор может привести к преждевременному выходу из строя, неточным показаниям и, как следствие, к дорогостоящим перебоям в производстве. В наших проектах с датчиками давления, используемыми в нефтеперерабатывающих заводах, особенно тщательно уделяем внимание защите от вибрации и температурных перепадов. Это часто требует использования специальных конструкций и материалов.

Другой важный момент – это интерфейс связи. Цифровые интерфейсы (например, HART, Fieldbus) обеспечивают более точную и надежную передачу данных, чем аналоговые. Хотя аналоговые системы проще в реализации, они менее устойчивы к помехам и требуют более тщательной калибровки. Выбор интерфейса напрямую влияет на возможности диагностики и обслуживания системы, а также на ее интеграцию с другими элементами автоматизации. В последнее время мы все чаще используем датчики с встроенными функциями самодиагностики – это позволяет оперативно выявлять и устранять неисправности, не останавливая производственный процесс.

Калибровка: не просто процедура, а критически важный этап

Калибровка датчика давления – это не просто процедура, которую можно выполнить 'на скорую руку'. Это сложный процесс, требующий специального оборудования и квалифицированного персонала. Неправильная калибровка может привести к серьезным ошибкам в расчетах и, как следствие, к неправильным решениям в управлении технологическим процессом. Мы всегда используем сертифицированные калибровочные стенды и следуем строгим процедурам, чтобы гарантировать точность измерений. Регулярная калибровка – это инвестиция в надежность и безопасность вашего производства.

Опыт внедрения: от идеального сценария к реальным проблемам

Например, однажды мы внедряли систему контроля давления в химическом заводе. Мы выбрали датчик, который, на бумаге, идеально соответствовал требованиям заказчика. Однако, после установки, система начала давать неточные показания. Выяснилось, что датчик реагирует на электромагнитные помехи, возникающие вблизи мощных электрических машин. Решение было найдено путем использования экранирования и фильтрации сигнала. Это хороший пример того, что не всегда можно полагаться только на технические характеристики и нужно учитывать особенности конкретной установки. Это, знаете, как с автомобилем – купил машину, а потом выяснилось, что она плохо едет на определенных дорогах.

Помню еще один случай, когда датчик давления в резервуаре с агрессивной средой быстро вышел из строя. Причиной оказалась коррозия. Мы использовали датчик из нержавеющей стали, но он не выдержал агрессивности среды. В результате, пришлось заменить датчик и пересмотреть выбор материала. Иногда, даже кажущаяся незначительная деталь, такая как материал корпуса, может сыграть решающую роль.

Будущее датчиков давления: интеграция с IoT и интеллектуальный анализ данных

Сейчас мы наблюдаем тенденцию к интеграции датчиков давления с системами Интернета вещей (IoT) и интеллектуального анализа данных. Это позволяет собирать и анализировать данные в режиме реального времени, выявлять скрытые закономерности и оптимизировать технологический процесс. Например, можно использовать данные о давлении для прогнозирования отказов оборудования и проведения профилактического обслуживания. Это позволяет снизить затраты на ремонт и увеличить срок службы оборудования. Мы активно разрабатываем решения на базе IoT для наших клиентов, и видим большой потенциал в этой области. Например, мы сейчас работаем над проектом, где датчики давления передают данные в облако, где они анализируются с помощью алгоритмов машинного обучения. Это позволяет выявлять аномалии и предупреждать о возможных проблемах задолго до того, как они возникнут.

Интеллектуальный анализ данных – это не просто сбор информации, это умение её интерпретировать и использовать для принятия обоснованных решений. Например, используя данные о давлении в различных участках трубопровода, можно выявить утечки и предотвратить аварийные ситуации. Мы используем различные методы машинного обучения, чтобы выявлять эти аномалии и предупреждать операторов. Это помогает повысить безопасность и эффективность производства.

Проблемы интеграции и сопутствующие факторы

Несмотря на все преимущества, интеграция датчиков давления с IoT-платформами сопряжена с рядом проблем. Это вопросы безопасности данных, совместимости различных протоколов и необходимость обеспечения надежной связи. Мы уделяем особое внимание этим аспектам, используя современные технологии шифрования и разрабатывая собственные решения для интеграции. Важно помнить, что это не только выбор датчика, но и выбор платформы для сбора и анализа данных, а также обеспечение безопасности передачи данных.

В заключение

Трансмиттер давления – это не просто компонент, это часть сложной системы, требующей комплексного подхода к выбору, внедрению и обслуживанию. Только учитывая все факторы – условия эксплуатации, тип измеряемой среды, интерфейс связи, необходимость калибровки и интеграцию с другими системами – можно добиться максимальной эффективности и надежности. И, конечно, необходимо учитывать опыт и знания, накопленные годами работы в этой области. Понимание реальных проблем, а не только технических характеристик – это ключ к успешному решению любых задач.

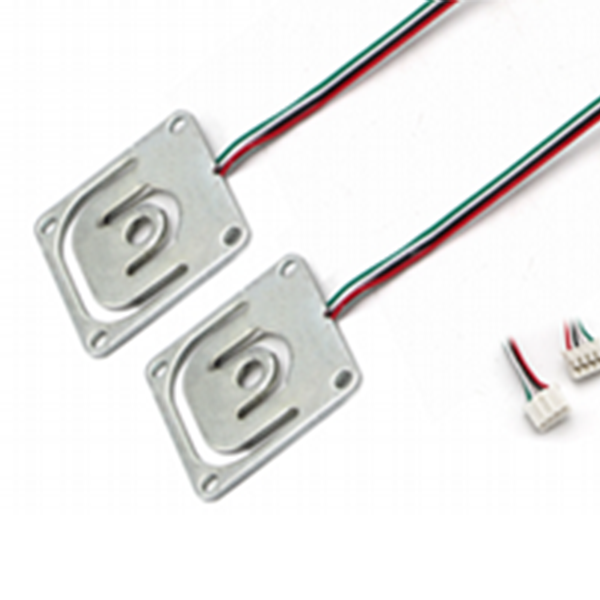

Соответствующая продукция

Соответствующая продукция