Тип ультразвукового датчика

Часто на рынке звучат общие фразы об ультразвуковых датчиках, их универсальности и простоте применения. Но на практике все гораздо сложнее. Выбор подходящего типа ультразвукового датчика напрямую влияет на качество получаемых данных и надежность всей системы. Эта статья – попытка разобраться в основных типах, их преимуществах и недостатках, основанная на личном опыте работы и наблюдениях за различными проектами. Больше никаких абстрактных описаний, только реальность.

Основные типы ультразвуковых датчиков

В целом, можно выделить три основных типа ультразвуковых датчиков: передающие/приемные датчики, датчики с пьезоэлектрическим излучателем и датчики с керамическим излучателем. Каждая категория имеет свои особенности и области применения. Понимание этих различий критически важно для правильного выбора.

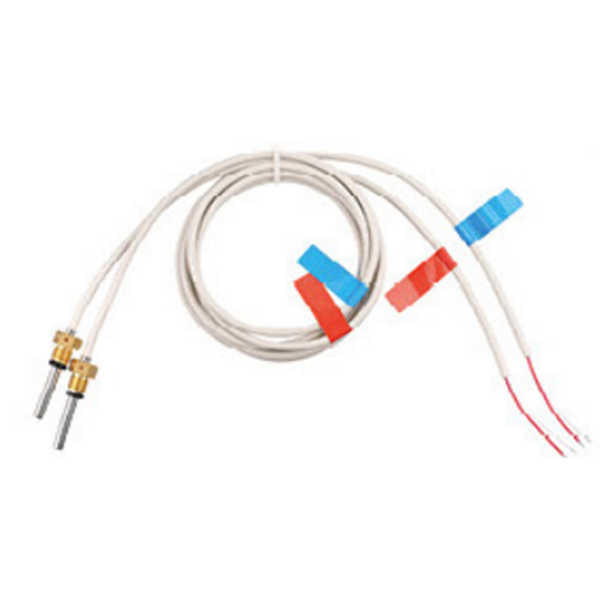

Первый тип, передающие/приемные, это, наверное, самый распространенный. Он состоит из двух основных блоков – излучателя и приемника, которые обычно расположены в одном корпусе. Передатчик генерирует ультразвуковой импульс, а приемник улавливает отраженный сигнал. Их применяют повсеместно: от автоматических дверей до систем контроля уровня жидкости. Важно учитывать дальность действия и точность измерения – они напрямую зависят от характеристик излучателя и приемника, а также от условий окружающей среды.

Пьезоэлектрические излучатели

Пьезоэлектрические датчики – это классика. Они работают на основе эффекта пьезоэлектрического натяжения. При механическом воздействии (в данном случае, электрическом импульсе) пьезокристалл деформируется и генерирует ультразвук. Преимуществами являются низкая стоимость и простота изготовления. Однако, у них есть и недостатки: относительно низкая частота излучения, чувствительность к температуре и влажности, а также ограниченная дальность действия. Часто мы сталкивались с проблемой дрейфа показаний при резких изменениях температуры, особенно в открытых установках. Это требует применения специальных алгоритмов компенсации.

В одном из проектов, связанном с контролем уровня зерна в силосах, мы использовали пьезоэлектрические датчики. Первоначально казалось, что они идеально подходят из-за своей низкой стоимости. Но быстро выяснилось, что колебания температуры в зерне (особенно в жаркую погоду) сильно влияют на точность измерений. Пришлось добавлять температурную компенсацию и периодически калибровать датчики. Сложно, но возможно. Но для критически важных измерений лучше присмотреться к другим вариантам.

Керамические излучатели

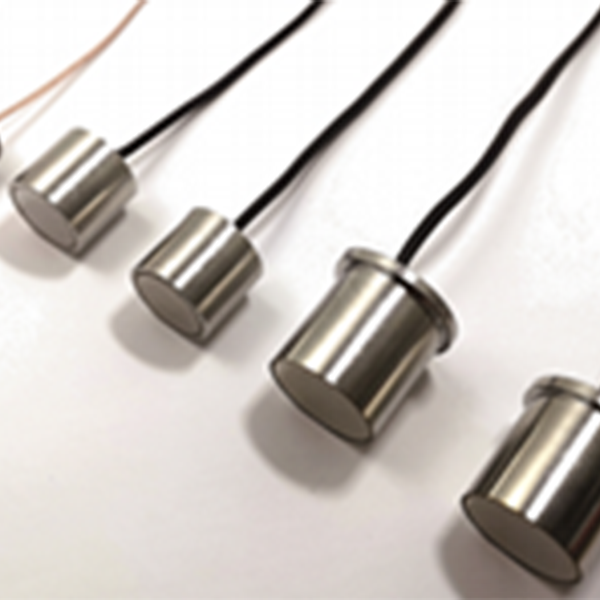

Керамические датчики, в свою очередь, используют керамические пьезоэлектрические материалы, способные генерировать более узконаправленный и мощный ультразвук. Это позволяет достичь большей дальности действия и улучшенной точности измерений. Их часто используют в промышленном оборудовании, системах безопасности и научных исследованиях. Они менее чувствительны к температуре и влажности, чем пьезоэлектрические датчики, что делает их более надежными в сложных условиях.

Керамические излучатели, как правило, более дорогие, чем пьезоэлектрические. Однако, в долгосрочной перспективе они могут оказаться более выгодными из-за их более высокой надежности и точности. В одном из наших проектов по мониторингу состояния трубопроводов, мы использовали керамические датчики для обнаружения утечек. Благодаря их повышенной дальности действия и точности, мы смогли выявить незначительные утечки на ранней стадии, что позволило предотвратить серьезные аварии.

Факторы, влияющие на выбор датчика

Выбор подходящего типа ультразвукового датчика – это не просто вопрос выбора типа излучателя. Необходимо учитывать множество других факторов, таких как:

- Рабочая среда: температура, влажность, наличие пыли, вибрации.

- Дальность измерения: какое расстояние нужно измерять?

- Требуемая точность: какая точность измерений необходима?

- Размер и вес: какие ограничения по размеру и весу датчика?

- Цена: каков бюджет проекта?

При проектировании системы контроля уровня жидкости в резервуаре с агрессивной средой, мы обратили внимание на материал корпуса датчика. Обычный пластиковый корпус быстро разрушается под воздействием коррозионных веществ. В итоге выбрали датчик с корпусом из нержавеющей стали, что значительно увеличило срок службы устройства.

Распространенные ошибки и подводные камни

Иногда мы сталкиваемся с ситуациями, когда ультразвуковой датчик не выполняет свои функции должным образом. Чаще всего это связано с неправильным выбором датчика или неправильной настройкой системы. Например, слишком малая дальность действия датчика или плохая калибровка могут привести к неточным измерениям. Также важно учитывать отражающие свойства поверхности, на которую направлен ультразвук. Мягкие и пористые материалы могут поглощать ультразвук, что снижает эффективность датчика.

Один из самых распространенных 'подводных камней' – это влияние шума на результаты измерений. В промышленных условиях, где много электрооборудования и вибраций, ультразвуковой датчик может получать много ложных сигналов. Для борьбы с шумом используют различные методы фильтрации сигнала, но в некоторых случаях проще использовать датчики с повышенной устойчивостью к шуму.

Заключение

Выбор ультразвукового датчика – это нетривиальная задача. Не существует универсального решения, подходящего для всех случаев. Необходимо тщательно анализировать требования проекта и учитывать все факторы, влияющие на работу датчика. Надеюсь, эта статья поможет вам сделать правильный выбор и избежать распространенных ошибок. Помните, что реальный опыт и практические наблюдения – лучший учитель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem датчик температуры жидкости

- Дешево конвексный ультразвуковой датчик

- Известный преобразователь ультразвуковых частот

- Oem ntc термистор сопротивление

- Оптом датчик температуры воздуха

- GPS антенна

- Дешево внешняя антенна wifi

- Известный ультразвуковой датчик уровня

- Дешево иридиевая антенна

- Ультразвуковой датчик уровня жидкости