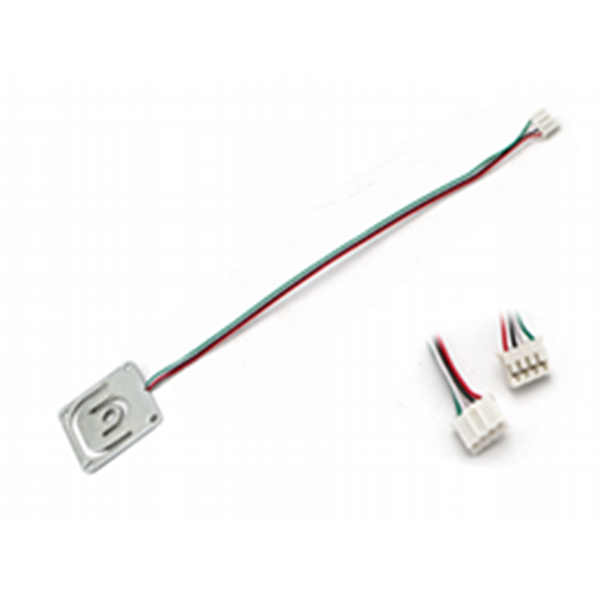

Микродатчик для взвешивания

Микродатчик для взвешивания – это, на первый взгляд, простая вещь. Но когда дело доходит до выбора, интеграции и калибровки, всё становится гораздо сложнее. Часто встречаю ситуации, когда клиенты, ориентируясь на цену, выбирают самый дешевый вариант, а потом сталкиваются с проблемами точности и надежности. И это, знаете ли, влечет за собой ненужные переделки и задержки. В этой статье хочу поделиться своим опытом, рассказать о тонкостях работы с такими датчиками, о подводных камнях и о том, на что стоит обращать внимание.

Обзор: Не все датчики одинаково полезны

Быстро и конкретно: не существует универсального микродатчика для взвешивания. Выбор зависит от многих факторов – требуемой точности, максимальной нагрузки, условий эксплуатации, и, конечно, бюджета. Важно понимать, что даже небольшое отклонение в характеристиках датчика может существенно повлиять на конечный результат, особенно в высокоточных приложениях. Мы в Chengdu Beyondoor Technology Co., Ltd. постоянно сталкиваемся с подобными ситуациями, когда клиент выбирает датчик, который вроде бы подходит по заявленным параметрам, но на практике не отвечает реальным потребностям.

Точность и тип датчика

Первый вопрос – какая точность вам нужна? От миллиграммов до килограммов – диапазон очень широк. И, естественно, чем выше точность, тем выше цена. В свою очередь, точность напрямую связана с типом датчика. Существуют различные конструкции: тензодатчики, пьезоэлектрические датчики, индуктивные датчики. Каждый из них имеет свои преимущества и недостатки. Тензодатчики, например, хорошо подходят для больших нагрузок, но требуют более сложной калибровки. Пьезоэлектрические датчики обладают высокой чувствительностью, но подвержены влиянию вибраций. Индуктивные датчики – надежны и долговечны, но менее точны, чем тензодатчики.

Диапазон взвешивания и максимальная нагрузка

Очевидно, что микродатчик для взвешивания должен соответствовать предполагаемому диапазону нагрузки. Важно не просто учесть максимальную нагрузку, но и учитывать динамические нагрузки и возможные перегрузки. Часто производители указывают номинальную нагрузку, но не рассматривают случаи, когда датчик подвергается кратковременным, но сильным перегрузкам. Это может привести к необратимым повреждениям.

Мы в Chengdu Beyondoor Technology Co., Ltd. часто рекомендуем закладывать запас по нагрузке не менее 20-30%, особенно в промышленных условиях. Это позволяет датчику работать в более безопасном режиме и продлевает срок его службы. В некоторых случаях, когда перегрузки неизбежны, мы предлагаем использовать специализированные датчики с усиленной конструкцией и повышенной устойчивостью к вибрациям.

Интеграция и монтаж: не просто прикрутить

Монтаж микродатчика для взвешивания – это не просто прикручивание винтов. Необходимо учитывать множество факторов: вибрации, температурные перепады, влажность, магнитные поля. Неправильный монтаж может привести к неточным показаниям или даже к поломке датчика. Особенно это важно в условиях интенсивного использования, например, на конвейерных линиях.

Виброизоляция и температурная компенсация

Вибрации – один из самых распространенных источников проблем при использовании микродатчиков для взвешивания. Для решения этой проблемы используются различные методы виброизоляции: демпферы, амортизаторы, специальные крепления. Важно правильно подобрать виброизоляционные элементы, учитывая частоту и амплитуду вибраций.

Температурные перепады также могут влиять на точность измерений. Поэтому многие микродатчики для взвешивания оснащены температурной компенсацией. Однако, важно правильно настроить температурную компенсацию, учитывая диапазон рабочих температур и влияние температуры на характеристики датчика. Неправильная настройка может привести к значительным погрешностям.

Типы креплений и способы фиксации

Выбор типа крепления зависит от конструкции датчика и условий эксплуатации. Существуют различные типы креплений: винтовые, клеевые, зажимные, фланцевые. Важно выбрать крепление, которое обеспечит надежную фиксацию датчика и предотвратит его смещение. В некоторых случаях используются специальные контрящие элементы, которые предотвращают самопроизвольное ослабление крепления под воздействием вибраций.

Калибровка и поверка: гарантия точности

Калибровка и поверка – это важные этапы обеспечения точности измерений с использованием микродатчиков для взвешивания. Калибровка заключается в настройке датчика на соответствие эталонным значениям. Поверка – это подтверждение того, что датчик соответствует требованиям нормативных документов.

Необходимость регулярной калибровки

Даже самые современные микродатчики для взвешивания требуют регулярной калибровки. Со временем характеристики датчика могут изменяться под воздействием различных факторов, таких как вибрации, температурные перепады, электромагнитные поля. Регулярная калибровка позволяет поддерживать точность измерений на заданном уровне.

Выбор метода калибровки

Существует несколько методов калибровки: с использованием эталонных грузов, с использованием эталонного веса, с использованием программного обеспечения. Выбор метода калибровки зависит от требований к точности и доступного оборудования. В некоторых случаях используется калибровка методом сравнения, когда показания датчика сравниваются с показаниями другого, более точного датчика.

Пример из практики: проблемы с индуктивным датчиком

Недавно нам поступил заказ на разработку системы взвешивания для пищевой промышленности. Клиент выбрал индуктивный микродатчик для взвешивания с заявленной точностью 0.1 г. Однако, после установки датчика, выяснилось, что показания были неточными. После проведения анализа выяснилось, что датчик подвергался влиянию электромагнитных помех от другого оборудования на линии. Для решения этой проблемы мы установили экранирование датчика и выполнили перекалибровку. После этого точность измерений была восстановлена.

Что еще важно учитывать

Кроме вышеперечисленного, при выборе микродатчика для взвешивания стоит обратить внимание на следующие факторы:

- Гарантийный срок

- Наличие сертификатов соответствия

- Репутация производителя

- Возможность получения технической поддержки

В заключение хочу сказать, что выбор и применение микродатчика для взвешивания – это ответственная задача, требующая внимательного подхода и понимания всех тонкостей. Не стоит экономить на качестве датчика и игнорировать вопросы монтажа, калибровки и поверки. Это позволит обеспечить точность измерений и избежать многих проблем в будущем. Мы в Chengdu Beyondoor Technology Co., Ltd. всегда готовы помочь вам с выбором и внедрением оптимального решения.

Соответствующая продукция

Соответствующая продукция