Китай преобразователь ультразвукового контроля

Многие при выборе оборудования для ультразвукового контроля начинают с поиска 'преобразователя'. И правильно делают, ведь именно он – сердце системы. Но часто встречаются завышенные ожидания и недопонимание того, что не все преобразователи одинаковы, и их выбор – это задача, требующая не просто технических характеристик, а понимания конкретных задач и ожидаемого результата. Я вот много лет занимаюсь внедрением подобных систем, и могу сказать, что выбор правильного преобразователя ультразвукового контроля – это половина успеха, а вот дальше – уже начинается работа с настройкой и интерпретацией результатов.

Что такое преобразователь ультразвукового контроля на самом деле?

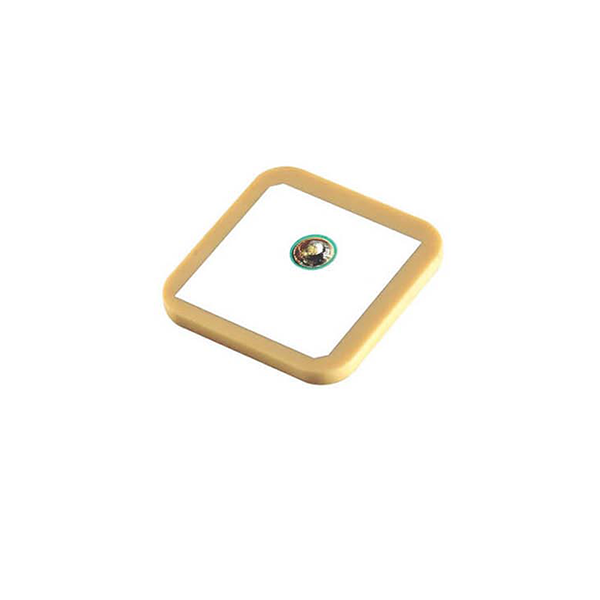

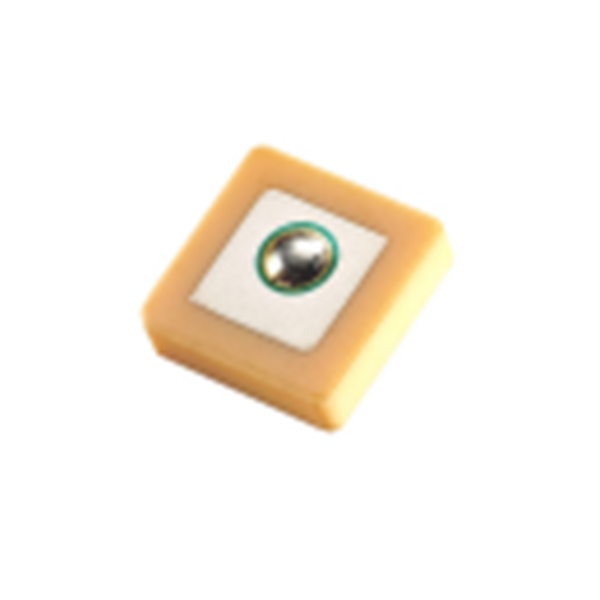

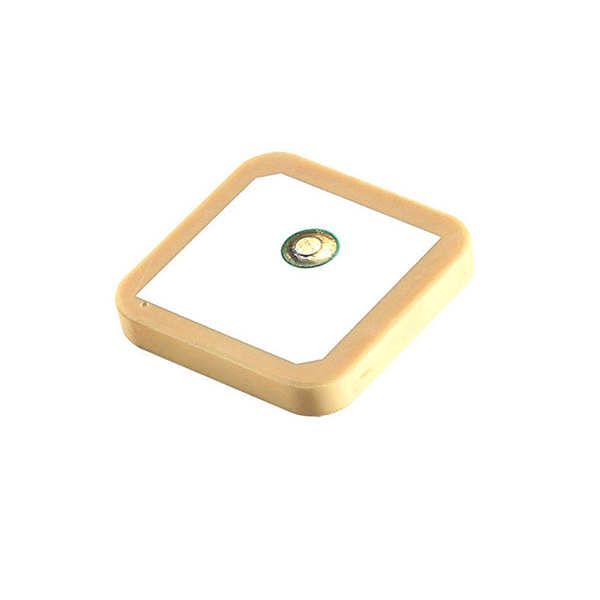

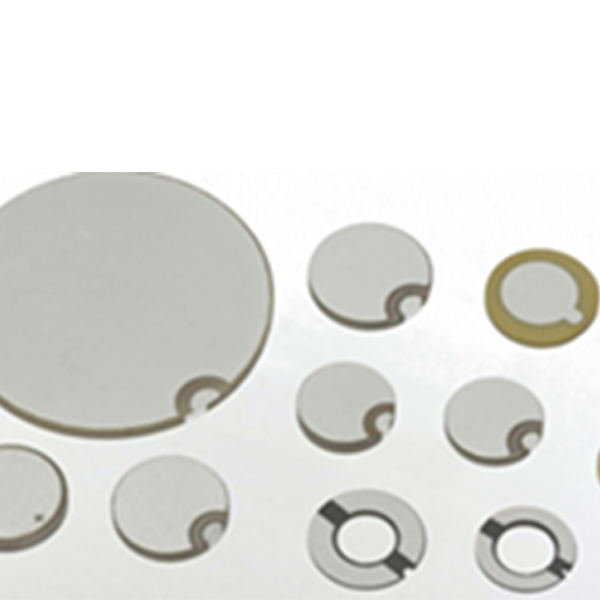

Нельзя сказать, что преобразователь ультразвукового контроля – это какое-то одно конкретное устройство. Это, скорее, комплекс, включающий в себя пьезоэлектрический элемент, корпус, и часто усилитель. Именно пьезоэлемент преобразует электрический сигнал в ультразвуковую волну и наоборот. Производители предлагают огромное разнообразие по размеру, частоте колебаний, материалу корпуса. И все это влияет на конечное качество контроля.

Часто покупают, ориентируясь на частоту. Здесь важно понимать, что выбор частоты – это компромисс. Более высокая частота даёт более высокое разрешение, но хуже проникающую способность. Более низкая – наоборот, лучше проникает, но детализация страдает. Например, при контроле сварных швов в толстых стальных деталях, частота в районе 1-2 МГц будет предпочтительнее, чем 5 МГц. А если нужно выявить микротрещины в тонком металле – то 5МГц вполне подойдет.

И еще один момент – материал корпуса. Некоторые корпуса делают из алюминия, другие – из нержавеющей стали. Алюминий легче, но менее устойчив к коррозии. Нержавеющая сталь – надежнее, но тяжелее. Выбор зависит от условий эксплуатации. Если контроль ведется на открытом воздухе или в агрессивной среде, лучше отдать предпочтение корпусу из нержавейки.

Ключевые параметры и на что обращать внимание

Помимо частоты и материала корпуса, есть ряд других параметров, которые следует учитывать при выборе ультразвукового преобразователя контроля. Это, в первую очередь, размер и форма. Преобразователь должен подходить для конкретной задачи. Например, для контроля больших поверхностей лучше использовать преобразователи с большой площадью излучения. Для контроля труднодоступных мест – с небольшим размером и специализированной формой. Мы однажды потратили кучу времени и денег на покупку 'идеального' преобразователя, который идеально подходил по частоте, но физически не помещался в нужную нам деталь.

Еще один важный параметр – коэффициент усиления. Он определяет, насколько сильно преобразователь усиливает ультразвуковой сигнал. Чем выше коэффициент усиления, тем лучше будет качество изображения. Но при этом нужно учитывать, что слишком высокий коэффициент усиления может привести к появлению артефактов.

И конечно, стоит обратить внимание на производителей. Не стоит покупать преобразователи ультразвукового контроля у непроверенных поставщиков. Лучше всего выбирать компании с хорошей репутацией и опытом работы на рынке. Например, ООО Чэнду Beyondoor по технологической (https://www.beyondoor.ru) является надежным поставщиком ультразвукового оборудования, они специализируются на датчиках и антеннах. У них много лет опыта проектирования и производства различных радиочастотных продуктов, включая высококачественные преобразователи.

Реальные проблемы при использовании ультразвукового контроля и как их решать

Самая распространенная проблема – это неправильная интерпретация результатов. Ультразвуковое изображение – это не просто картинка, это информация, которую нужно правильно анализировать. И для этого нужны специальные знания и опыт.

Еще одна проблема – это наличие шумов. Ультразвуковые системы очень чувствительны к шумам. Поэтому необходимо использовать качественное оборудование и проводить контроль в условиях минимального шума. Иногда приходится применять специальные методы фильтрации сигналов, чтобы избавиться от шумов. Мы, например, часто сталкиваемся с проблемами, связанными с электромагнитными помехами. Иногда приходится экранировать оборудование или использовать специальную защитную аппаратуру.

И, к сожалению, не все понимают, что правильно выбранный преобразователь ультразвукового контроля - это не панацея. Если деталь имеет серьезные дефекты, то ультразвук просто не сможет их выявить. И тогда приходится прибегать к другим методам контроля. В конечном итоге, комплексный подход – вот что является залогом качественного контроля.

Выбор подходящего преобразователя ультразвукового контроля для конкретной задачи: пример

Представьте себе ситуацию: нужно контролировать сварной шов в крупной стальной балке. Балка имеет толщину 50 мм. В этом случае, лучше использовать преобразователь ультразвукового контроля с частотой 1.5 МГц и корпусом из нержавеющей стали. Частота 1.5 МГц обеспечит достаточную проникающую способность, а корпус из нержавеющей стали защитит преобразователь от коррозии.

Также важно учитывать размеры балки и форму сварного шва. Если балка имеет сложную геометрию, то нужно использовать преобразователь с небольшим размером и специализированной формой. И конечно, важно правильно настроить параметры ультразвуковой системы, чтобы получить качественное изображение.

В целом, выбор преобразователя ультразвукового контроля – это сложная задача, требующая опыта и знаний. Но если подойти к ней с умом, то можно получить отличный результат.

Перспективы развития ультразвукового контроля

Ультразвуковой контроль постоянно развивается. Появляются новые типы преобразователей, которые обладают улучшенными характеристиками. Развиваются методы обработки ультразвуковых изображений. В будущем, ультразвуковой контроль станет еще более точным и надежным.

Особенно интересно направление разработки ультразвуковых преобразователей с интегрированной системой обработки сигнала. Это позволит значительно упростить процесс контроля и повысить его эффективность. Появились даже преобразователи, которые могут работать в режиме реального времени, автоматически выявляя дефекты.

Надеюсь, эта небольшая заметка оказалась полезной. В мире ультразвукового контроля постоянно появляются новые технологии, и важно следить за ними, чтобы оставаться в курсе последних тенденций.

Соответствующая продукция

Соответствующая продукция