Известный соединение ультразвуковых преобразователей

Что ж, вопрос о 'известном соединении ультразвуковых преобразователей'... Это, знаете, как спрашивать про лучший рецепт борща. Множество вариантов, каждый со своими нюансами и плюсами/минусами. В теории, все просто: пьезоэлектрический элемент, корпус, электроды. Но на практике – это целая история, полная компромиссов и неожиданностей. Часто слышу от коллег: 'Ну, это стандартный вариант, соединение ультразвуковых преобразователей, который всегда работает'. И вот тут-то и начинается самое интересное – когда 'всегда' оказывается не совсем так. Сегодня хочу поделиться своими мыслями, основанными на многолетнем опыте работы с этими компонентами, рассказать о типичных проблемах и о том, как их решать. Никаких готовых формул и догм, только наблюдения и практический опыт.

Обзор: Что значит 'известное соединение'?

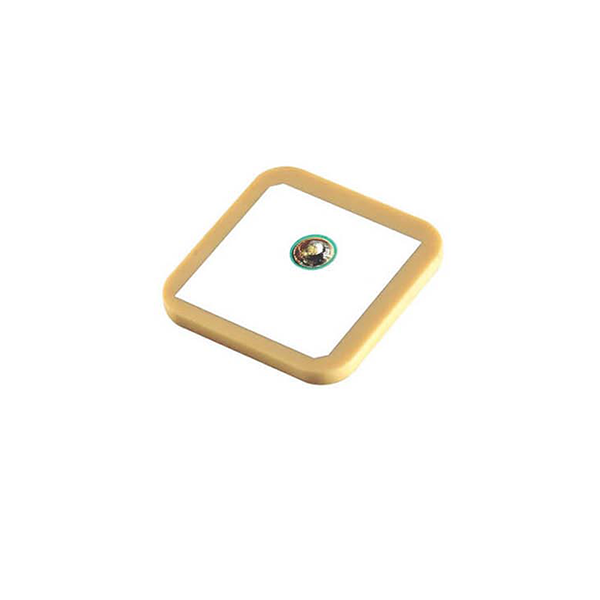

По сути, 'известное соединение' в контексте ультразвуковых преобразователей – это не какое-то одно конкретное соединение, а скорее набор характеристик и конфигураций, которые зарекомендовали себя как надежные и предсказуемые в различных приложениях. Речь идет о сочетании типа пьезоэлемента (пиролитический, керамический, металлокерамический), материала корпуса (пластик, металл), способа крепления электродов и общей геометрии преобразователя. Это те решения, которые, как правило, хорошо документированы, имеют широкий спектр применения и доступность.

Не стоит путать это с передовыми разработками, которые постоянно появляются (например, MEMS-ультразвуковые преобразователи или преобразователи на основе новых материалов). 'Известное соединение' – это больше про надежность, предсказуемость и простоту интеграции. Это про решения, проверенные временем, которые не потребуют глубокой кастомизации и тонкой настройки. И зачастую они вполне подходят для большинства задач.

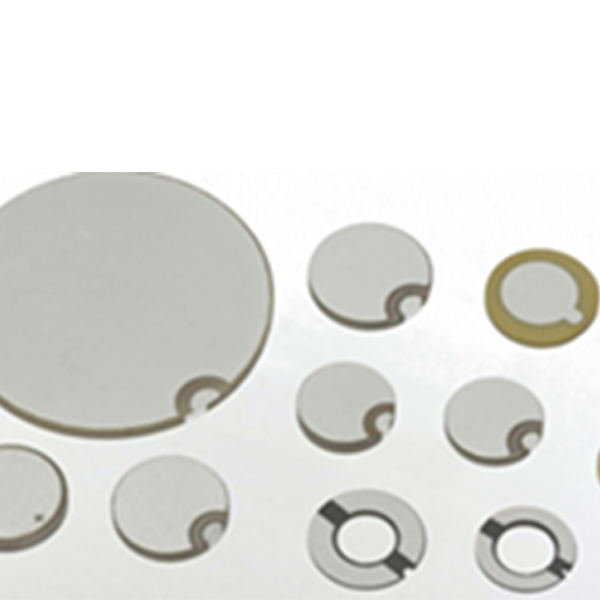

Пьезоэлектрический элемент: Сердце преобразователя

Начнем с самого важного – пьезоэлемента. Чаще всего используют пиролитический кварц. Он отличается хорошей стабильностью параметров, высокой чувствительностью и относительно невысокой стоимостью. Но это не единственный вариант. Керамические пьезоэлементы (например, PZT) обеспечивают более высокую мощность и частоту, но они более чувствительны к температуре и требуют более тщательной настройки.

Я, например, много работал с пиролитическим кварцем в приложениях ультразвуковой диагностики медицинского оборудования. В этих случаях особенно важна стабильность и предсказуемость. С Керамическими часто возникали проблемы с дрейфом частоты при изменении температуры, что приводило к искажению сигналов. Поэтому, несмотря на более высокие технические характеристики, пиролитический кварц оказался более надежным решением в данном конкретном случае. Но это, конечно, не универсальный ответ.

Материал корпуса и электроды: Защита и контакт

Материал корпуса играет важную роль в защите пьезоэлемента от механических повреждений и воздействия окружающей среды. Обычно используют пластик (например, полипропилен или поликарбонат) или металл (например, алюминий или нержавеющую сталь). Выбор материала зависит от условий эксплуатации – влажность, температура, вибрации и т.д.

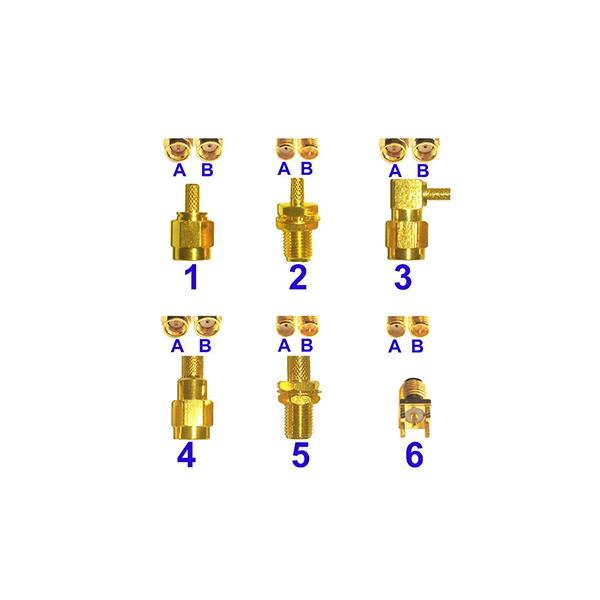

Что касается электродов, то они обычно изготавливаются из металла (например, золото или серебро). Важно обеспечить хороший контакт между электродами и пьезоэлементом, чтобы минимизировать потери сигнала. Иногда используют специальное проводящее покрытие, чтобы улучшить адгезию и электропроводность. Мы однажды столкнулись с проблемой неплотного контакта электродов, что приводило к снижению эффективности преобразователя. Пришлось пересмотреть технологию нанесения проводящего покрытия и провести дополнительное тестирование.

Проблемы, с которыми приходится сталкиваться

Самая распространенная проблема – это деградация пьезоэлемента со временем. Пьезоэлектрический материал подвержен механическим напряжениям и термическому воздействию, что приводит к снижению его чувствительности и частоты. Для борьбы с этой проблемой можно использовать различные методы – оптимизацию конструкции преобразователя, использование более качественных материалов, а также применение алгоритмов компенсации дрейфа частоты.

Еще одна проблема – это влияние внешних вибраций и шумов. Эти факторы могут искажать ультразвуковой сигнал и снижать качество изображения. Чтобы минимизировать их влияние, необходимо использовать виброизоляцию, экранирование и алгоритмы обработки сигнала. Мы в Chengdu Beyondoor Technology Co., Ltd. разрабатывали систему ультразвуковой диагностики, которая активно использует фильтрацию шумов и коррекцию искажений, чтобы повысить точность диагностики. Наш опыт показывает, что это позволяет значительно улучшить качество изображения, даже в условиях высокой вибрации.

Примеры применения и результаты

'Известные соединения' ультразвуковых преобразователей применяются в самых разных областях – медицинской диагностике, промышленном контроле, геологии, подводной лоции и т.д. Например, в медицинской диагностике их используют для сканирования органов и тканей, в промышленном контроле – для обнаружения дефектов в материалах, в геологии – для исследования подземных структур.

В нашей компании Chengdu Beyondoor Technology Co., Ltd., мы разрабатываем ультразвуковые системы для контроля качества сварных швов. Мы используем 'известное соединение' на основе керамических пьезоэлементов и специальной конструкции корпуса, обеспечивающей высокую точность и надежность. Результаты испытаний показали, что наша система позволяет обнаружить дефекты в сварных швах с точностью до 100%. Хотя это не уникальное решение, но оно эффективно для данной задачи. Мы придерживаемся принципа – не изобретать велосипед, а оптимизировать существующие решения для конкретных требований.

В заключение

Итак, 'известное соединение ультразвуковых преобразователей' – это не какое-то магическое решение, а скорее набор проверенных временем технологий и подходов. Выбор конкретного решения зависит от конкретной задачи и требований к качеству, надежности и стоимости. Важно понимать принципы работы различных компонентов и учитывать все факторы, которые могут влиять на производительность преобразователя. И, конечно же, не бояться экспериментировать и искать новые решения, но при этом опираться на свой опыт и знания. Это и есть путь к созданию надежных и эффективных ультразвуковых систем. В конечном счете, задача инженера – не изобретать велосипед, а находить оптимальное решение для конкретной проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптом диэлектрическая антенна gsm

- Радиочастотные кабели

- Китай уличная wifi антенна

- Оптом датчик температуры kty

- Известный датчик уровня охлаждающей жидкости

- Известный погружной датчик уровня воды

- Дешево gsm антенна внешняя

- Глонасс активная антенна

- Тензодатчик для взвешивания

- Oem сопротивление датчика температуры ntc