Известный пьезоэлемент ультразвукового преобразователя

На рынке ультразвуковых преобразователей сейчас много разговоров о 'лучших пьезоэлементах'. Часто встречается мнение, что чем выше характеристики пьезокристалла – тем лучше преобразователь. Но на деле, это не совсем так. Все гораздо сложнее, и выбор конкретного элемента сильно зависит от задачи, условий эксплуатации и, конечно, от того, насколько хорошо он интегрирован в систему. Опыт работы с разными типами пьезоэлементов заставляет меня всегда подходить к этому вопросу с критическим взглядом, а не полагаться на общие утверждения.

Что мы пытаемся получить? – Главные требования к пьезоэлементам

Прежде чем говорить о конкретных типах, нужно понять, что мы хотим получить от пьезоэлемента. Основные параметры – это, конечно, выходное напряжение, частотный диапазон, сила ультразвукового излучения (или чувствительности при приеме), а также стабильность характеристик в различных условиях (температура, влажность, механические нагрузки). Важно помнить, что эти параметры взаимосвязаны. Например, увеличение выходного напряжения может приводить к снижению стабильности работы при повышенных температурах. Вспомните, как часто я сталкивался с ситуацией, когда 'лучший' по теоретическим характеристикам элемент в реальных условиях давал совершенно неадекватные результаты. Поэтому просто смотреть на цифры – недостаточно.

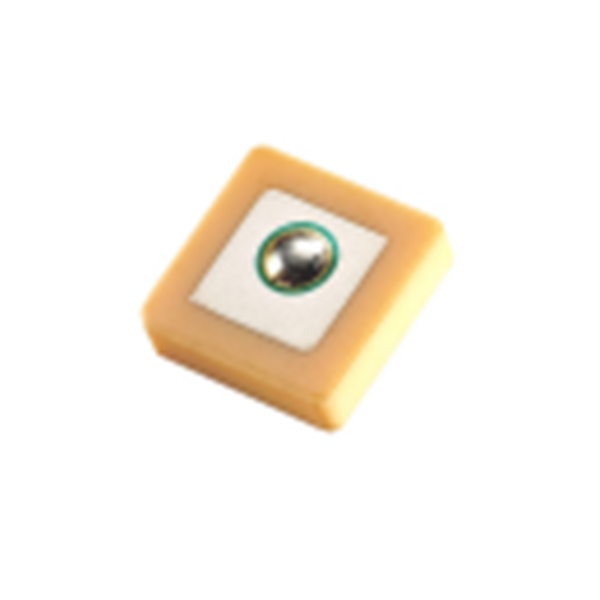

Выбор материала – Кристалл как основа

Самый распространенный материал для пьезоэлементов – это кварц (SiO2), но есть и другие варианты: титанат свинца (PZT), титанат цинка ( ????? ) и другие керамики. Кварц обладает хорошей стабильностью и низким коэффициентом температурного расширения, что критично для точных измерений. PZT же отличается более высоким пьезоэлектрическим коэффициентом, что позволяет получать более мощный ультразвук. Но вот стабильность у PZT часто хуже, и он более чувствителен к внешним воздействиям.

В нашей практике часто приходится выбирать между этими материалами, исходя из конкретного приложения. Например, для медицинских ультразвуковых сканеров мы практически всегда выбираем кварцевые элементы из-за их высокой стабильности и безопасности. Для промышленной очистки или обработки материалов, где требуется высокая мощность ультразвука, чаще используют PZT, но с тщательной термокомпенсацией. У нас даже был проект с использованием титаната цинка для создания ультразвуковых датчиков в агрессивной химической среде – это был интересный эксперимент, но потребовал значительных усилий по оптимизации конструкции и электроники.

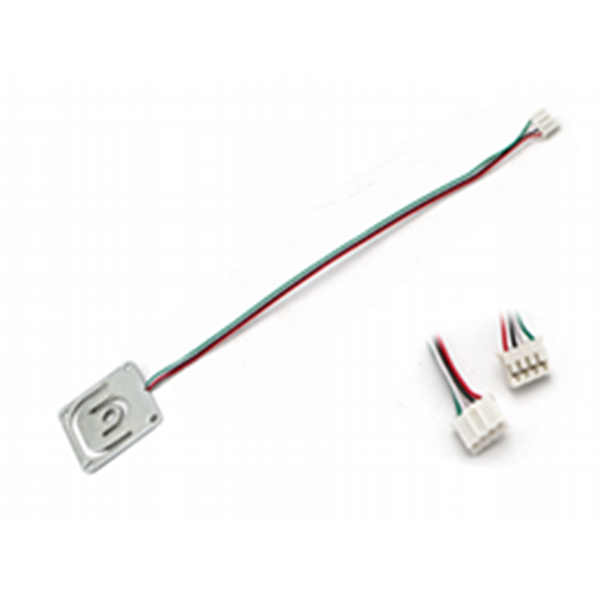

Проблемы с контактами и механической интеграцией

Иногда самое большое разочарование в ультразвуковом преобразователе связано не с самим пьезоэлементом, а с его контактами и механической интеграцией в устройство. Плохой контакт приводит к снижению эффективности преобразования, а механические вибрации могут вызывать деформацию элемента и ухудшение его характеристик. В частности, часто возникают проблемы с пайкой к металлическим поверхностям. Неправильный выбор припоя, недостаточная чистота поверхностей, неравномерное распределение тепла – все это может привести к образованию дефектов и снижению надежности.

Припой и его свойства – Не стоит экономить

Использование обычного припоя часто оказывается недостаточным. Необходимо выбирать припой с низким сопротивлением и хорошей адгезией к материалу пьезоэлемента. Также важно учитывать, что при пайке ультразвуковых преобразователей часто возникают термические напряжения из-за разницы в коэффициентах теплового расширения металла и керамики. Это может привести к образованию трещин и разрыву электрических контактов. В таких случаях рекомендуется использовать специальные термостойкие припои и методы пайки, например, с использованием термопрокладок или плазменной пайки. Наша компания использует термопрокладки на основе керамики, которые обеспечивают равномерное распределение тепла и предотвращают образование дефектов.

Однажды у нас был заказ на разработку ультразвукового датчика для контроля толщины металла. Мы изначально планировали использовать стандартный кварцевый пьезоэлемент и обычный припой. Но после нескольких испытаний выяснилось, что датчик нестабильно работает при повышенных температурах. Оказалось, что припой деформировался и потерял контакт с пьезоэлементом. Мы перешли на термостойкий припой и улучшили механическую фиксацию элемента, что позволило решить проблему. Этот случай научил нас тому, что нельзя экономить на качестве материалов и учитывать все факторы, влияющие на надежность ультразвукового датчика.

Калибровка и компенсация – Доведение до совершенства

Даже самый 'лучший' ультразвуковой преобразователь требует калибровки и компенсации. Это необходимо для устранения влияния различных факторов, таких как температура, влажность, механические нагрузки и нелинейности преобразования. Калибровку обычно проводят с использованием эталонного оборудования, а компенсацию – с помощью специальной электроники или алгоритмов обработки сигналов. Важно понимать, что калибровка и компенсация – это не разовое мероприятие, а непрерывный процесс, который необходимо проводить регулярно для поддержания точности измерений. В частности, важно учитывать температурную зависимость пьезоэлектрического коэффициента, которая может существенно влиять на результаты измерений. В нашей практике для компенсации температурного влияния используют датчики температуры и специальные алгоритмы обработки сигналов.

Интеграция с электроникой – Программное обеспечение имеет значение

Выбор пьезоэлемента – это только половина дела. Важно также правильно интегрировать его с электроникой, разработать алгоритмы обработки сигналов и программное обеспечение. Качественная обработка ультразвукового сигнала может значительно повысить точность измерений и снизить влияние шумов. В последнее время активно используются методы цифровой обработки сигналов, которые позволяют фильтровать шумы, удалять артефакты и повышать разрешение ультразвуковых изображений. Мы разработали собственный алгоритм обработки сигналов для ультразвуковых датчиков, который позволяет значительно повысить точность определения расстояния до объекта.

Недавно мы столкнулись с проблемой при разработке ультразвукового датчика для контроля уровня жидкости. Изначально мы использовали стандартный ультразвуковой преобразователь и простой алгоритм обработки сигналов. Но результаты измерений были нестабильными из-за влияния шумов и отражений от поверхности жидкости. Мы разработали новый алгоритм, который учитывал эти факторы и позволял получить более точные и надежные измерения. Этот случай еще раз подчеркнул важность правильной интеграции пьезоэлемента с электроникой и разработки качественного программного обеспечения.

Заключение – Без универсального решения

В заключение хочу сказать, что не существует универсального пьезоэлемента, подходящего для всех задач. Выбор конкретного элемента зависит от множества факторов, и необходимо учитывать все их вместе. Важно понимать не только характеристики пьезоэлемента, но и особенности его интеграции в устройство и влияние внешних факторов. Опыт работы с различными типами пьезоэлементов заставляет меня всегда подходить к этому вопросу с критическим взглядом и не полагаться на общие утверждения. Надеюсь, мои наблюдения и опыт будут полезны тем, кто работает с ультразвуковыми преобразователями.

Chengdu Beyondoor Technology Co., Ltd. специализируется на разработке и производстве датчиков и антенн. Мы обладаем более чем 30-летним опытом работы в данной области и готовы предложить нашим клиентам решения для самых разнообразных задач.

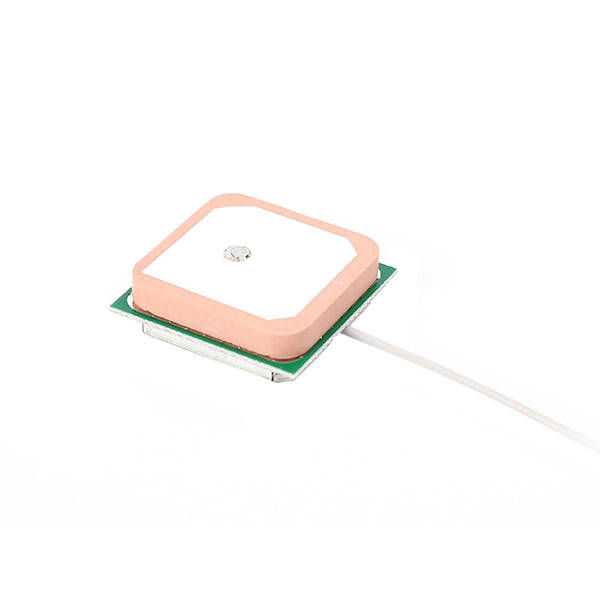

Соответствующая продукция

Соответствующая продукция